中国粉体网讯 近年来,石墨烯因其优异的力学、电学和热学性能,被誉为“新材料之王”。然而,如何高效制备高性能石墨烯基材料,尤其是高导热界面材料,一直是科研界和产业界的难题。

近期,北京宇航系统工程研究所徐亚伟团队提出了一种结合磁场诱导组装和催化石墨化的新方法,成功制备出高导热石墨烯基界面材料,这一突破性成果或将彻底改变材料领域的游戏规则!

石墨烯的“导热之王”潜力

石墨烯是由单层碳原子构成的二维材料,其导热性能远超铜、铝等传统金属,理论导热系数可达5300 W/m·K,是理想的导热材料。然而,石墨烯在实际应用中面临两大挑战:

1.难以大规模制备高质量石墨烯:传统方法制备的石墨烯往往存在缺陷,影响其导热性能。

2.界面热阻问题:石墨烯片层之间的界面热阻会显著降低整体材料的导热性能。

徐亚伟团队的新方法,正是针对这两大难题提出了创新解决方案。

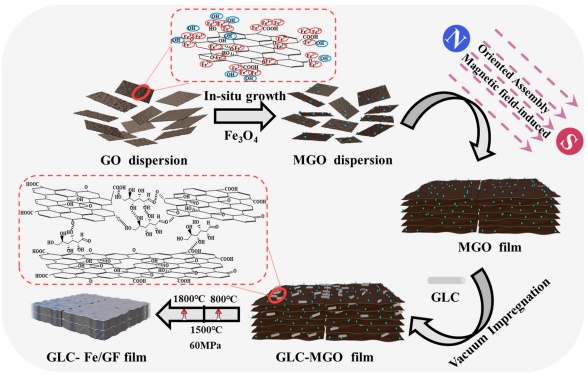

石墨烯复合薄膜的制备过程示意图

磁场诱导组装,让石墨烯“听话”排列

传统石墨烯材料的制备过程中,石墨烯片层往往杂乱无章地堆叠,导致界面热阻高、导热性能差。

徐亚伟团队巧妙地利用磁场诱导组装技术,将Fe3O4负载到氧化石墨烯(GO)上形成磁性氧化石墨烯(MGO),并在外部磁场作用下使其排列成有序结构。然后加入葡萄糖作为碳源,在800℃下进行热还原,以填充MGO薄膜中的缺陷并减少声子散射。这种有序结构不仅降低了界面热阻,还显著提升了材料的整体导热性能。

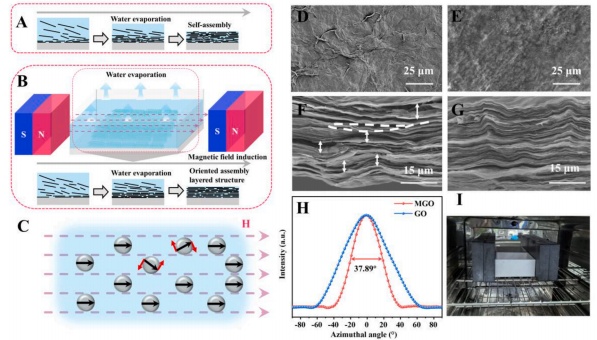

(A)GO自组装;(B)GO薄膜磁场诱导组装;(C)MGO磁偶极子上的偏转力;

薄膜SEM形貌图:(D)GO;(E)MGO;(F)GO横截面;(G)MGO横截面;

(H)GO薄膜的自组装和定向组装方位角图;(I)MGO薄膜的磁场诱导定向组装示意图

催化石墨化,让石墨烯“更完美”

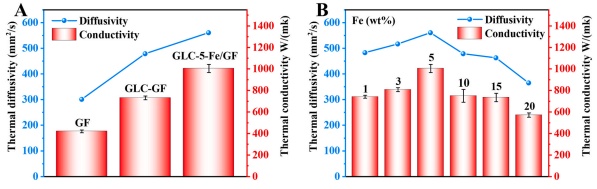

除了磁场诱导组装,徐亚伟团队还引入了催化石墨化技术,使用Fe作为催化剂在1500℃下进行催化石墨化,将非晶碳转化为石墨化碳,进一步减少声子散射。最后,在1800℃下进行第二次石墨化以修复结构缺陷,最终制备出的石墨烯薄膜热导率为1004.4 W/mK,显著高于在相同条件下还原GO获得的石墨烯薄膜(420.2W/mK)。

Fe催化石墨化机制示意图

(A)GF、GLC-GF和GLC-Fe/GF薄膜的热扩散系数和热导率;

(B)GLC-1-Fe/GF,GLC-3-Fe/GF,GLC-5-Fe/GF,GLC-10-Fe/GF,GLC-15-Fe/GF和GLC-20-Fe/GF薄膜的热扩散系数和热导率

未来展望

徐亚伟团队的这一突破性成果,不仅为高导热石墨烯材料的制备提供了新思路,也为石墨烯材料的产业化应用铺平了道路。未来,随着技术的进一步成熟,石墨烯材料有望在更多领域大放异彩,成为推动科技进步的重要力量。

1.航空航天领域:高导热材料可用于航天器的热管理系统,有效解决极端环境下的散热问题。

2.电子设备:随着5G、人工智能等技术的快速发展,电子设备的散热需求日益迫切,石墨烯基材料有望成为下一代散热解决方案。

3.新能源领域:在锂离子电池、燃料电池等新能源设备中,高导热材料能够显著提升设备的热管理效率,延长使用寿命。

参考来源:

1.Carbon,金台资讯(人民网),网络公开信息

2.中研网:石墨烯材料产业还面临着一系列技术挑战,石墨烯产业现状分析

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!