中国粉体网讯 金属粉末3D打印(增材制造)技术凭借其高精度、高复杂度成型能力,广泛应用于多个领域:在航空航天领域用于制造轻量化、高强度的涡轮叶片、发动机部件;在医疗行业可定制个性化植入物(如钛合金骨科假体、牙冠);在汽车工业实现轻量化结构件与快速原型开发;在模具制造中用于制造随形冷却水道的注塑模具。其优势在于减少材料浪费、突破传统加工限制,尤其适用于小批量、高性能、复杂结构的产品制造,是推动先进制造升级的重要技术。

金属粉末材料除了用于金属3D打印还可以用于金属注射成形、热喷涂、电子表面贴装等领域,这些领域对于金属粉末的粒度、纯净度、形貌的要求都在逐渐提高,这也促使金属粉末的制备技术不断朝着小粒径、高纯度、低氧含量、高效率等方向发展。

作为增材制造的核心原材料,金属粉末的形态与性能直接影响3D打印件的质量。雾化法凭借其高效率、高可控性特征,已成为当前80%以上3D打印金属粉末的制备方式。

主流雾化技术原理与性能对比

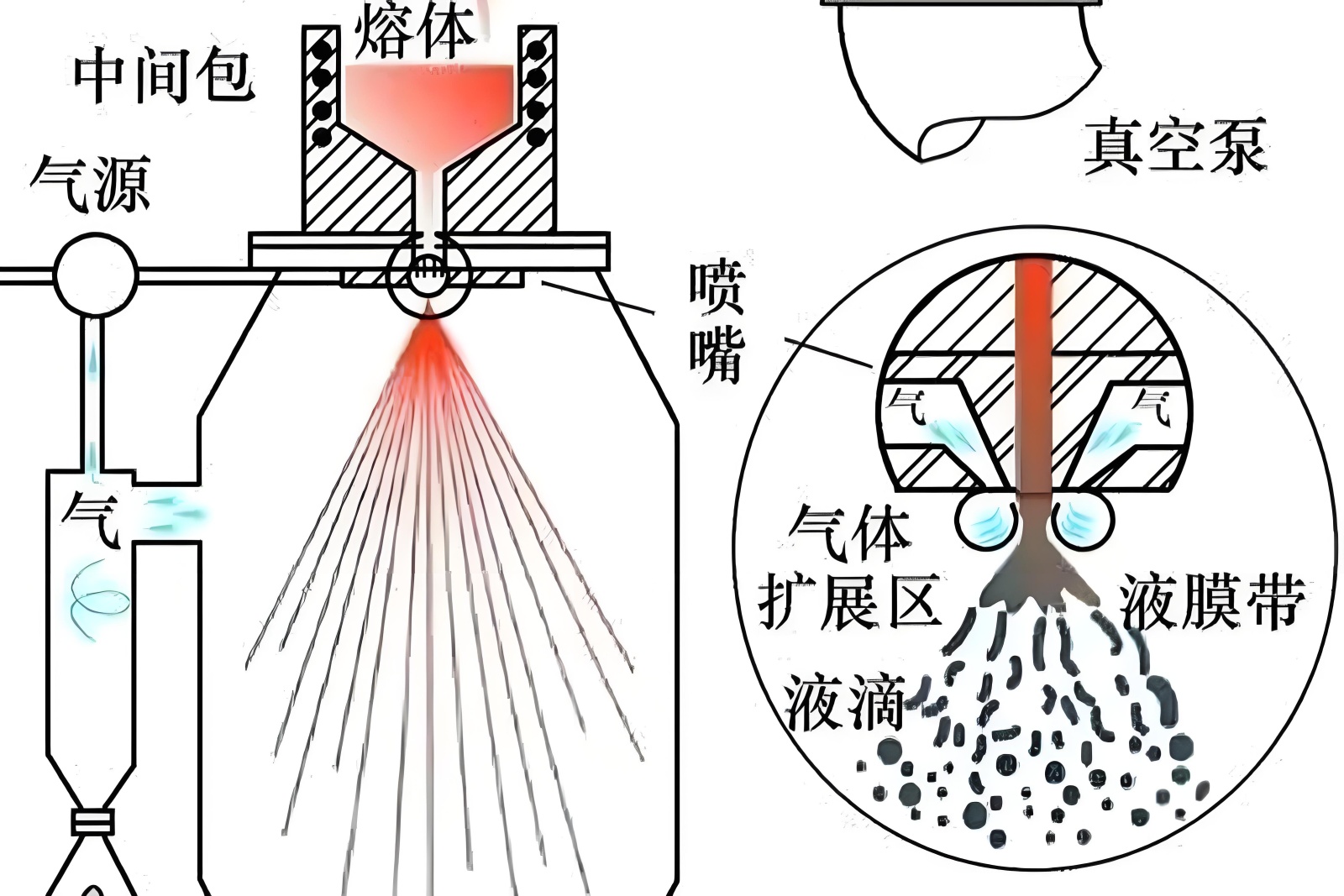

1. 气雾化法

气雾化的原理是通过高速惰性气体(氩气/氮气等)冲击熔融金属液流,通过动能-表面能转化实现液滴破碎与球化凝固,形成粒径15-150μm的球形粉末。气雾化制备金属粉末具有粒度细、球形度高、纯度高等优点,是目前生产3D打印用金属粉末的主要方法,特别适用于钛合金、镍基高温合金制备。其制备的3D打印粉末金属占雾化法制备粉末的40%左右。但气雾化技术也存在一定的不足,在气流破碎金属液体的过程中,气流能量低,雾化效率低,增加了金属粉末制备成本。

气雾化法制备金属粉体

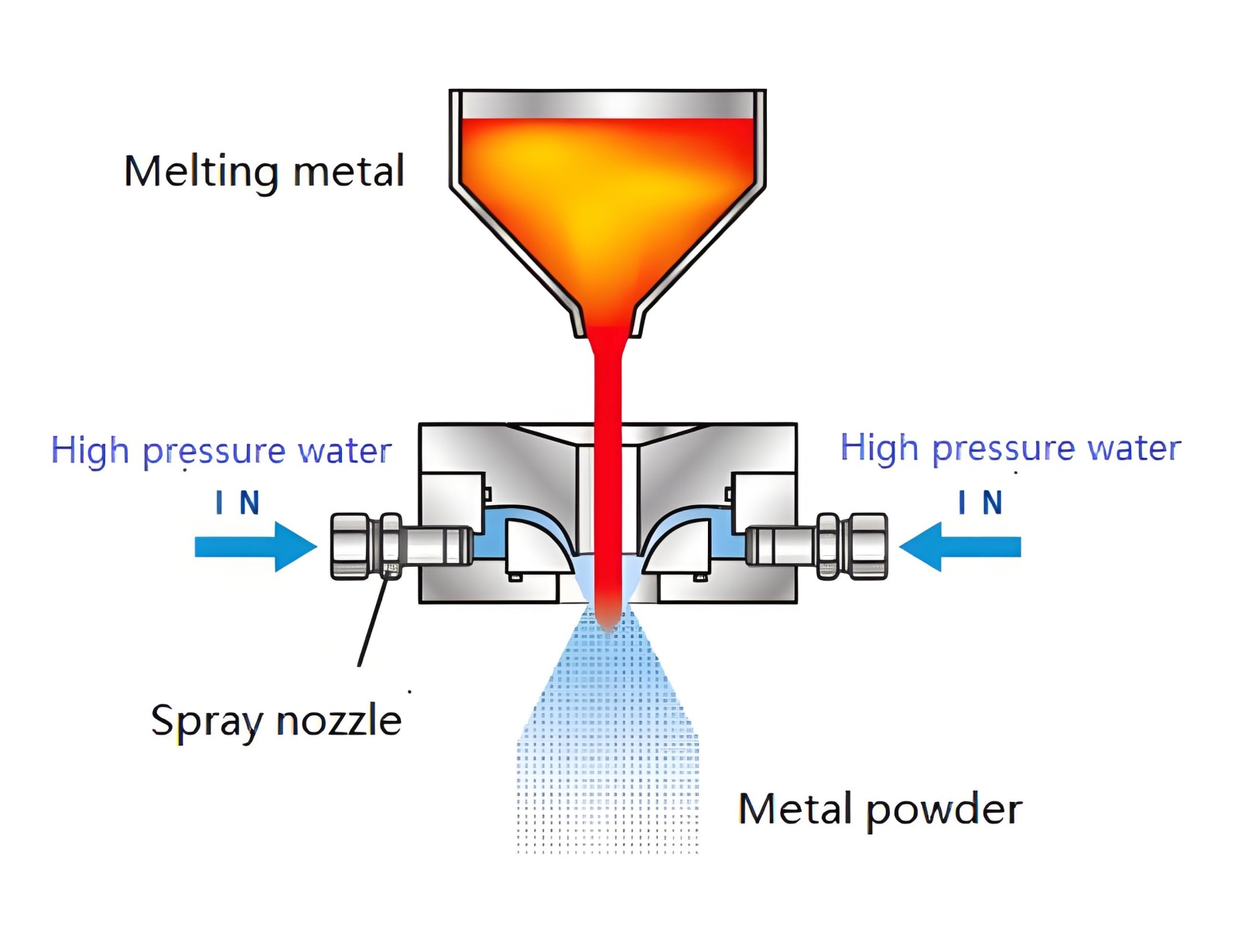

2. 水雾化法

水雾化是以水为雾化介质制备金属粉末,通过高压水流(20-100MPa)破碎金属熔液,快速冷却形成不规则粉末。其生产成本低,雾化效率高,常用来生产钢铁粉末、含油轴承用预合金粉末、镍基磁性材料粉末等。相对气雾化,水的比热容比较大,在雾化过程中破碎的金属熔滴快速凝固变成不规则状,导致粉体形状难以控制,且难以满足金属3D打印对粉末球形度的要求,需额外球化处理工序;此外由于活性金属及其合金在高温下与雾化介质水接触后会发生反应,增加粉末氧含量,这些问题限制了水雾化法制备球形度高、氧含量低的金属粉末。

水雾化法制备金属粉末

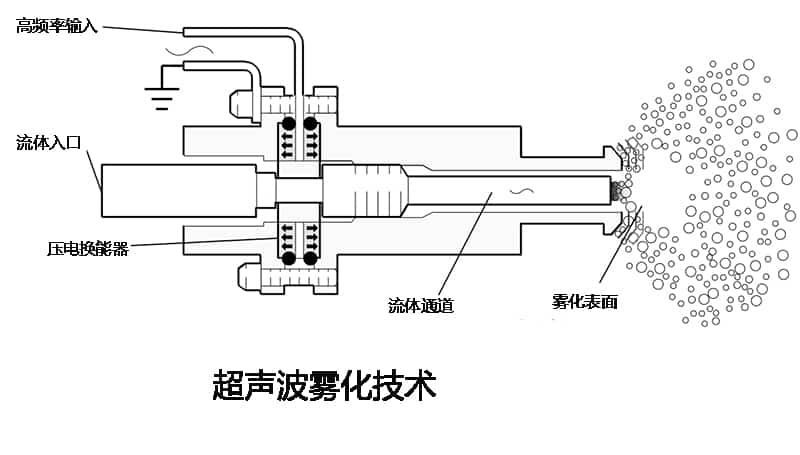

3. 超声振动雾化法

超声振动雾化技术通过功率源发生器将工频交流电转变为高频电磁振荡,提供给超声换能器,超声换能器借助压电晶体的伸缩效应将高频电磁振荡转化为微弱的机械振动,然后再将机械振动的质点位移或者将机械振动的速度放大,再传给超声工具头,最终通过超声的高速脉动气流击破金属液流,将金属液滴雾化成不同粒度的液滴。

超声振动雾化技术制备金属粉末

超声振动雾化技术突破传统气雾化粒径下限,实现亚微米级钨粉制备;振动能替代部分气体动能,能耗降低40%。但熔滴冷却速度过快导致卫星粉聚集,而且设备维护成本高,暂未实现>100kg/h的连续生产。

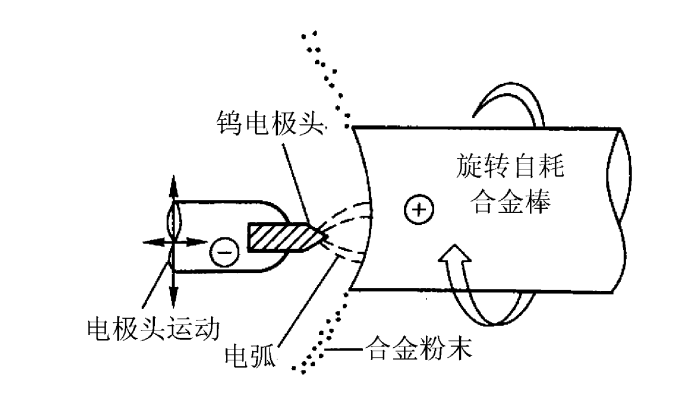

4. 等离子旋转电极雾化法

等离子旋转电极雾化法(PREP)是一种离心雾化法,将母合金加工成棒料,作为自耗电极,在惰性气体环境下,以等离子弧作为热源加热旋转的金属棒料,端面逐渐熔化形成金属熔体,在离心力的作用下,熔融的金属被破碎成熔滴,然后以极快的速度飞出,并在表面张力作用下冷却凝固成球形粉末。

旋转电极雾化法制备金属粉末

PREP制备的粉末和其他方法相比,具有粉末球形度高、流动性好、杂质元素低、空心粉和卫星粉产量少的优点,金属熔体被甩出后,细小金属熔滴相互之间几乎没有干扰,并且没有受到气体或其他介质的冲击。但是,由于<50μm粒径的细粉收粉率较低,导致生产成本较高,制约了其在粉末冶金及金属增材等方面的推广与应用。

结语

当前气雾化法仍是高端3D打印粉末制备的核心技术,而水雾化与后处理工艺的协同创新正在改写中端市场格局。随着超声雾化设备稳定性的突破,3D打印金属粉末将加速向超细、低氧、窄分布方向发展。

参考来源:

尚青亮,等:3D打印用球形金属粉末制备工艺

邹海平,等:3D打印用金属粉末的制备技术发展现状

王利卿,等: 气雾化球形金属粉末形成机理的研究进展

张朔,等:雾化法制备金属粉末及其研究进展

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!