中国粉体网讯

就目前而言,“新三年旧三年,缝缝补补又三年”,对于抛光垫来说只是一句玩笑话。

但,抛光垫的修整对化学机械抛光过程是十分重要的。

化学机械抛光(Chemical Mechanical Polishing,CMP)可使晶片表面粗糙度达到亚纳米级别,是目前唯一可以实现晶片表面平坦化要求的关键技术。CMP的基本原理为抛光液与晶片表面发生化学反应生成软质层后经机械摩擦去除,实现晶片表面材料去除及平坦化。

抛光效果通过晶片的材料去除速率(MRR)、表面粗糙度和片内不均匀性(WIWNU)来衡量,抛光垫在决定化学机械抛光性能,如材料去除速率和表面质量方面起着重要作用。

在CMP过程中,由于抛光垫表面经历载荷以及剪切力作用,会诱发抛光垫表面凸起发生塑性流动并趋于平面化,即釉化现象。抛光垫的修整可以改善抛光垫表面釉化和多孔性,维持稳定的抛光性能。

目前,抛光垫的常规修整技术可以分为两类:非自修整技术和自修整技术。

非自修整技术

抛光垫非自修整技术,是指借助于某种外力使抛光垫表层磨损的磨粒、空隙内存的磨屑等杂质从抛光垫表面清除出去,使新的磨粒出露,在研磨中维持磨粒的切削能力。

以下是两种常见的非自修整方法:

金刚石修整器修整技术

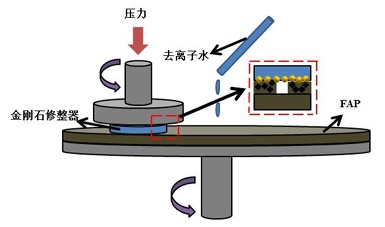

金刚石修整器修整主要由三部分组成:金刚石磨料、结合剂和基体。金刚石磨料在基体上通过电镀、钎焊、金属烧结和气相沉积等方法进行固结,其修整性能的好坏与抛光垫的表面状况密切相关,从而对工件加工质量产生影响。金刚石修整器修整原理是利用其表面固结的大粒径的金刚石强制使抛光垫表面部分变钝的金刚石磨粒从结合剂组织上脱落,同时也会对抛光垫表面的釉化层和磨屑层进行去除,从而使抛光垫表面暴露出新的切削刃,以达到修整的目的。

金刚石修整器对磨钝的抛光垫具有一定的修整效果,但金刚石修整器不能将修整产生的碎屑从抛光垫表面清除,随着加工的持续,碎屑会继续堵塞抛光垫表面的气孔,从而使得研抛效率下降。并且,金刚石修整器修整在修整抛光垫表面的“釉化”层的同时,也对研垫的基体部分产生切削和破坏,使得抛光垫的使用寿命下降。另外,修整器基体上大粒径的金刚石磨粒也会脱落,对工件造成划伤和损坏。

金刚石修整器修整抛光垫示意图

高压水射流修整技术

高压水射流修整技术原理是利用水射流冲击产生的剪切力,不仅可以使抛光垫表面松动或固结不好的磨料颗粒冲洗掉,而且会破坏抛光垫表面的“釉化”层,清除杂质,提高抛光垫的加工性能。高压水射流修整抛光垫工作示意图如图所示。

高压水射流修整抛光垫示意图

相较于金刚石修整器修整技术,高压水射流修整技术不仅对抛光垫表面进行了适当的修整,而且延长了抛光垫的使用寿命。但是,由于水射流对抛光垫的修整力度有限,所以对抛光垫表面的“釉化”层的去除不充分。

自修整技术

自修整技术是指借助某种方式使抛光垫表层的基体材料适当的磨损,从而使抛光垫亚表层的磨粒得以出露,在加工过程中保持磨粒的持续出露切削的能力。抛光垫的自修整的出现,给抛光垫的修整方式注入新的方法。

抛光垫的自修整可以省去修整工序步骤,避免了修整器磨损对抛光垫造成的影响,增加了使用寿命。比如添加各种有机碱和无机盐等化学物质可提高自修整性能;使用带有疏水基团的预聚物,在抛光过程中具有自调节作用,使抛光过程稳定,不会出现水膨胀现象。

在自修整技术中,亲水性固结磨料抛光垫已经成为了研究的热点。采用亲水性固结磨料抛光垫在一定程度上可以有效减少抛光垫表面“釉化”现象,提高了抛光垫的加工性能。但是,随着加工时间的持续,加工过程中产生的碎屑仍会堵塞抛光垫表面的气孔,使得抛光垫的加工性能下降。因此,亲水性抛光垫也不能彻底的解决抛光垫表面“釉化”的现象,在抛光垫使用一段时间后仍需要借助于非自修整的方法进行修整。

小结

虽然目前在研究抛光垫的修整上取得了一定的进展,但仍存在一定的不足。采用金刚石修整器进行修整存在着抛光垫寿命低、工件易报废等缺陷;采用水射流的修整存在着修整效率低、修整质量差等问题;采用自修整固结磨料抛光垫,在研抛后期仍然存在一定的“釉化”问题。

此外,修整过程是一种动态随机过程,如何表征修整过程中的微观接触特征,是导致抛光垫微观接触状态研究复杂的另外一个重要因素。

因此,抛光垫的修整还需要进一步探索。

参考来源:

[1] 陈宗昱等,化学机械抛光中抛光垫的退化行为研究

[2] 霍金向等,化学机械抛光中摩擦润滑与化学行为研究进展

[3] 梁斌等,CMP抛光垫表面及材料特性对抛光效果影响的研究进展

[4] 杨亚坤,固结磨料抛光垫磨料水射流修整工艺研究

(中国粉体网编辑整理/山林)

注:图片非商业用途,存在侵权告知删除!