中国粉体网讯 封装是指将集成电路芯片或其他电子元件用特定的材料和工艺进行包裹、保护,使其与外界环境隔离,并提供电气连接和机械支撑的过程。目前承载多个芯片的专用集成电路(ASIC)封装通常由有机基板组成,有机基板由树脂(主要是玻璃增强环氧层压板)或塑料制成。

有机基板目前存在翘曲以及散热能力有限的问题,在芯片密度较高的较大封装尺寸中容易出现翘曲,这会限制封装内可封装的芯片数量,也会影响封装的整体平整度和稳定性,对后续的组装和使用造成不利影响;有机基板的热导率相对较低,在多层芯片堆叠等高密度封装中,热量难以有效散发,会导致芯片工作温度升高,影响芯片的稳定性、可靠性和性能,长期高温还可能缩短芯片的使用寿命。相对的玻璃基板封装具有高平整度与低粗糙度、热稳定性好、电气性能优良、化学稳定性与抗腐蚀性强等众多优势,或许会成为改变行业的利器。

目前,国内从事先进封装的玻璃基板工厂大多还未进入量产阶段,多数仍处于研发阶段,玻璃基板技术虽然具有巨大的潜力和优势,但要实现其在先进封装领域的广泛应用,仍需克服众多技术挑战。

高精度通孔

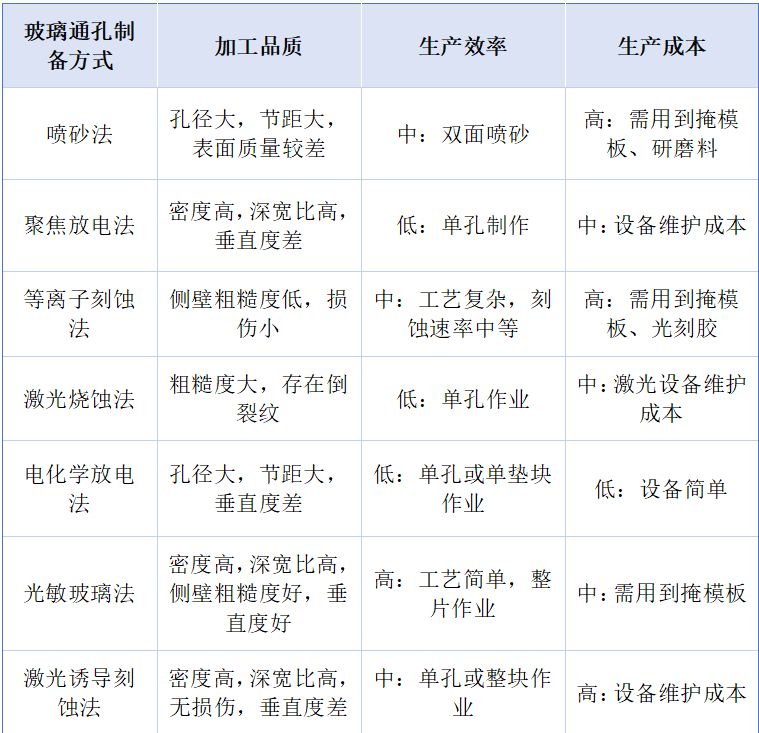

玻璃通孔技术(TGV)是一种在玻璃基板上制造垂直电气互连通道的技术,通过在玻璃基板中精确打孔,并在孔壁上沉积导电金属层,实现上下层电气信号的互连。玻璃通孔的制备需要满足高速、高精度、窄节距、侧壁光滑、垂直度好以及低成本等一系列要求,如何制备出优良的玻璃通孔一直是多年来研究工作的重心。目前主流的玻璃通孔加工成型方法有喷砂法、聚焦放电法、等离子刻蚀法、激光烧蚀法、电化学放电法、光敏玻璃法、激光诱导刻蚀法等。

不同玻璃通孔制备方法 来源:广发证券

综合比较各种玻璃通孔制造技术,激光诱导刻蚀法具有低成本优势,有大规模应用前景。然而,尽管单个或少量孔的制作可能较为简单,但当数量增加到数十万个时,难度会以几何级数增长。这也是许多通孔未能达到预期效果的原因之一。此外,如何测试每个通孔的良率或尺寸精度,也是需要考虑的问题。

高质量进行金属填充

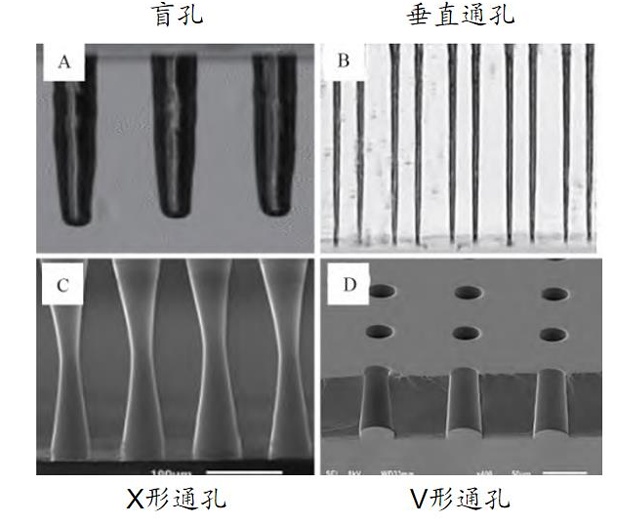

除了成孔技术外,另一个技术难点是高质量的金属填充。由于通孔形状不同,主要有盲孔、垂直通孔、X型通孔以及V型通孔四种类型,不同的通孔对铜的沉积构成了较大的挑战,容易形成孔的“堵塞”;另一方面,与硅材料相比,由于玻璃表面光滑,与常用金属的粘附性较差,容易造成玻璃衬底与金属层之间的分层现象,导致金属层卷曲甚至脱落的现象。

来源:玻璃通孔三维互连镀铜填充技术发展现状

玻璃基板高密度布线

在完成玻璃通孔的制备后,需要在玻璃基板表面进行布线来实现互联互通的电气连接,相对于有机衬底而言,玻璃表面的粗糙度小,所以在玻璃上可以进行高密度的布线操作。传统的工艺方法包括半加成法,以及将现有的有机基板电路制作模式应用到玻璃基板上,即将有机的树脂层转化为玻璃级别的层以提供支撑,其他部分则采用完整的有机基板电镀层制作方法,最后通过进一步的压合或其他工艺进行整合。但由于半加成工艺法在线宽小于5μm的时候会面临许多挑战,例如在窄间距内刻蚀种子层容易对铜走线造成损伤且窄间距里的种子层残留易造成漏电,因此针对玻璃基板的表面高密度布线,学界和业界也在广泛探索更先进的技术。

参考来源:

王刚.三维集成封装中光敏玻璃通孔制备工艺研究

纪执敬.玻璃通孔三维互连镀铜填充技术发展现状

陈力.玻璃通孔技术研究进展

广发证券发展研究中心

(中国粉体网编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!