1 前言

干燥作为一种单元操作,涉及的行业十分广泛,干燥过程遇到的物料种类十分繁多,性质各不相同。针对干燥物料,选择最适宜的干燥设备十分重要;它不仅是获得满意合格产品的重要保障,而且直接影响到投资和能耗。在干燥选择上,要考虑如下几个方面:加热方法(对流、传导、辐射)对干燥过程的影响;操作强度和操作压力对干燥过程的影响;产品的最终性能和质量要求;被干燥物料的性质;能源价格等等。但对于某种特定的物料,在无成熟使用经验或欲对传统的干燥设备进行改造、更新时,上述分析方法往往难以确定合适的干燥设备。此时,通过实验获取相关的数据和信息,从而确定该特定物料的干燥设备,仍是一个有效的值得采用的方法。本文拟就氢氧化铝干胶滤饼的干燥设备选型试验,做一探讨。

2 实验目的

干胶滤饼(氢氧化铝)作为触媒的载体,要求其具有较大的比表面积和孔容,物料的进口湿含量80%,要求出口湿含量≤3%。根据物料的特性,本次实验选择工大设备有限公司提供的旋转闪蒸干燥器、双桨叶干燥器和盘式连续干燥器。同时在实验室采用烘箱干燥,以进行对比分析。

旋转闪蒸干燥器具有湿物料可一次干制成粒度均匀的合格产品、干燥强度高、连续操作、设备紧凑等优点;但存在能耗高、易破坏物料晶形、后处理设备多等问题。传导型的盘式连续干燥器是一种由大小中空干燥盘作上下交替排列的干燥器,盘子固定不动,中间转轴带有耙臂,每个耙臂上装有若干耙叶,轴带动耙臂、耙叶转动。合理地配置耙叶,使小干燥盘上的物料自中心向盘外缘运动,由小盘外缘落到下一层大干燥盘上;大盘上的物料在耙叶的带动下自外缘向盘中心运动,由中心落到下一层小干燥盘上。如此往返下落,最后由最下一层盘经出料口排出成品物料。干燥的湿分则由顶部出口排空。该干燥器具有热效率高、能耗低、可调控性好、物料不易丢失等优点。桨叶干燥器也是一种传导干燥设备,其主要优点是热效率高。

本次实验目的:

⑴ 用旋转闪蒸干燥器、桨叶干燥器、盘式连续干燥器进行干胶滤饼的干燥,验证其干燥产品的物化指标是否能达到工艺要求。

⑵ 以上三种干燥设备的实验结果与烘箱实验结果进行对比分析。

⑶ 根据生产能力要求作出三种干燥设备的经济分析。

3 实验结果及分析

工大化工设备有限公司提供的设备为φ400mm×1500mm旋转闪蒸干燥器、传热面积2.5m2的桨叶干燥器及φ800/6C盘式连续干燥器。实验共用了两批干胶(氢氧化铝),其湿含量为75%~80%。在三种干燥设备及烘箱内进行分别干燥实验,实验结果如表1

作为触媒载体的氧化铝,重要的技术指标是孔容和比表面积,根据以上实验结果可得出以下结论:

⑴ 盘式连续干燥器作为干胶的干燥设备,其干燥产品的孔容、比表面积、湿含量等完全达到了相关技术指标要求,而且热效率高、能耗低。

⑵ 桨叶干燥器和旋转闪蒸干燥器所干燥的产品技术指标不达标。桨叶干燥器在干燥过程其物料受挤压,从而物料孔容变小。

⑶ 由于氧化铝较轻,给旋转闪蒸干燥的后续分离设备提出了更高的要求。否则如同实验中出现的情况一样,产品收率低,损耗在10%左右。

⑷ 从动力消耗看,盘式连续干燥器的动力消耗很小,其他两种干燥方法则动力消耗较大致使产品成本提高。

综上所述,旋转闪蒸和桨叶干燥所得干燥产品,其重要技术指标——孔容、比表面积均较技术指标要求偏低,且干胶存在一定的老化现象。因此这两种干燥器不适宜做干胶干燥的生产设备。而盘式连续干燥器所干燥的干胶产品,其各项技术指标均达到和超过相关技术指标要求,而且其热效率高、能耗低,是较理想的干胶设备。在实验的基础上,我们决定采用工大化工设备有限公司生产的盘式连续干燥器作为干胶干燥设备。

4 生产实况

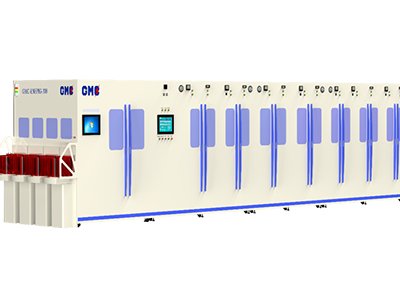

物料为氢氧化铝,湿含量为75%,干燥介质为0.35MPa饱和蒸汽,物料初始温度为20℃,要求干燥后成品湿含量≤5%,成品产量为80kg/h。经计算,干燥过程蒸发水量为224kg/h,所需热量为5.28×105kJ/h,所需盘式连续干燥器干燥面积为38.1m2。据此选用石家庄工大化工设备有限公司生产的盘式连续干燥器GDPG2200/14B型一台,材质为304不锈钢。该设备实际干燥面积为43.1m2,14层干燥盘,电机功率仅为5.5kW,主轴转速为1~9r/min,占地10m2,价格为45.7万元,加上辅助设备定量加料器一台,破碎机一台,共计48.3万元。

80kg/h氢氧化铝产品的能耗费用为:

蒸汽耗量3640kg/t产品,蒸汽成本218元/t产品;

装机容量9.9kW(含定量加料器2.2kW,破碎机2.2kW);

电耗99kW.h/t产品,电费成本54元/t产品;

总的能耗成本为272元/t产品。

(注:电费按0.55元/ kW.h计,蒸汽按60元/t计)

该设备生产中运转良好,操作方便,产品各项指标符合相关技术要求。干燥中物料由设备上部进入,下部排出产品,设备内空气湿度上湿下干,干燥尾气由设备上部排出,尾气速度约为0.2m/s,物料粉尘不会随尾气排出,不污染环境,且产品损失极小。该设备热效率在60%以上。生产实际证明,我们通过实验进行干燥设备选型的结果是正确的,经济效益显著。

干燥作为一种单元操作,涉及的行业十分广泛,干燥过程遇到的物料种类十分繁多,性质各不相同。针对干燥物料,选择最适宜的干燥设备十分重要;它不仅是获得满意合格产品的重要保障,而且直接影响到投资和能耗。在干燥选择上,要考虑如下几个方面:加热方法(对流、传导、辐射)对干燥过程的影响;操作强度和操作压力对干燥过程的影响;产品的最终性能和质量要求;被干燥物料的性质;能源价格等等。但对于某种特定的物料,在无成熟使用经验或欲对传统的干燥设备进行改造、更新时,上述分析方法往往难以确定合适的干燥设备。此时,通过实验获取相关的数据和信息,从而确定该特定物料的干燥设备,仍是一个有效的值得采用的方法。本文拟就氢氧化铝干胶滤饼的干燥设备选型试验,做一探讨。

2 实验目的

干胶滤饼(氢氧化铝)作为触媒的载体,要求其具有较大的比表面积和孔容,物料的进口湿含量80%,要求出口湿含量≤3%。根据物料的特性,本次实验选择工大设备有限公司提供的旋转闪蒸干燥器、双桨叶干燥器和盘式连续干燥器。同时在实验室采用烘箱干燥,以进行对比分析。

旋转闪蒸干燥器具有湿物料可一次干制成粒度均匀的合格产品、干燥强度高、连续操作、设备紧凑等优点;但存在能耗高、易破坏物料晶形、后处理设备多等问题。传导型的盘式连续干燥器是一种由大小中空干燥盘作上下交替排列的干燥器,盘子固定不动,中间转轴带有耙臂,每个耙臂上装有若干耙叶,轴带动耙臂、耙叶转动。合理地配置耙叶,使小干燥盘上的物料自中心向盘外缘运动,由小盘外缘落到下一层大干燥盘上;大盘上的物料在耙叶的带动下自外缘向盘中心运动,由中心落到下一层小干燥盘上。如此往返下落,最后由最下一层盘经出料口排出成品物料。干燥的湿分则由顶部出口排空。该干燥器具有热效率高、能耗低、可调控性好、物料不易丢失等优点。桨叶干燥器也是一种传导干燥设备,其主要优点是热效率高。

本次实验目的:

⑴ 用旋转闪蒸干燥器、桨叶干燥器、盘式连续干燥器进行干胶滤饼的干燥,验证其干燥产品的物化指标是否能达到工艺要求。

⑵ 以上三种干燥设备的实验结果与烘箱实验结果进行对比分析。

⑶ 根据生产能力要求作出三种干燥设备的经济分析。

3 实验结果及分析

工大化工设备有限公司提供的设备为φ400mm×1500mm旋转闪蒸干燥器、传热面积2.5m2的桨叶干燥器及φ800/6C盘式连续干燥器。实验共用了两批干胶(氢氧化铝),其湿含量为75%~80%。在三种干燥设备及烘箱内进行分别干燥实验,实验结果如表1

作为触媒载体的氧化铝,重要的技术指标是孔容和比表面积,根据以上实验结果可得出以下结论:

⑴ 盘式连续干燥器作为干胶的干燥设备,其干燥产品的孔容、比表面积、湿含量等完全达到了相关技术指标要求,而且热效率高、能耗低。

⑵ 桨叶干燥器和旋转闪蒸干燥器所干燥的产品技术指标不达标。桨叶干燥器在干燥过程其物料受挤压,从而物料孔容变小。

⑶ 由于氧化铝较轻,给旋转闪蒸干燥的后续分离设备提出了更高的要求。否则如同实验中出现的情况一样,产品收率低,损耗在10%左右。

⑷ 从动力消耗看,盘式连续干燥器的动力消耗很小,其他两种干燥方法则动力消耗较大致使产品成本提高。

综上所述,旋转闪蒸和桨叶干燥所得干燥产品,其重要技术指标——孔容、比表面积均较技术指标要求偏低,且干胶存在一定的老化现象。因此这两种干燥器不适宜做干胶干燥的生产设备。而盘式连续干燥器所干燥的干胶产品,其各项技术指标均达到和超过相关技术指标要求,而且其热效率高、能耗低,是较理想的干胶设备。在实验的基础上,我们决定采用工大化工设备有限公司生产的盘式连续干燥器作为干胶干燥设备。

4 生产实况

物料为氢氧化铝,湿含量为75%,干燥介质为0.35MPa饱和蒸汽,物料初始温度为20℃,要求干燥后成品湿含量≤5%,成品产量为80kg/h。经计算,干燥过程蒸发水量为224kg/h,所需热量为5.28×105kJ/h,所需盘式连续干燥器干燥面积为38.1m2。据此选用石家庄工大化工设备有限公司生产的盘式连续干燥器GDPG2200/14B型一台,材质为304不锈钢。该设备实际干燥面积为43.1m2,14层干燥盘,电机功率仅为5.5kW,主轴转速为1~9r/min,占地10m2,价格为45.7万元,加上辅助设备定量加料器一台,破碎机一台,共计48.3万元。

80kg/h氢氧化铝产品的能耗费用为:

蒸汽耗量3640kg/t产品,蒸汽成本218元/t产品;

装机容量9.9kW(含定量加料器2.2kW,破碎机2.2kW);

电耗99kW.h/t产品,电费成本54元/t产品;

总的能耗成本为272元/t产品。

(注:电费按0.55元/ kW.h计,蒸汽按60元/t计)

该设备生产中运转良好,操作方便,产品各项指标符合相关技术要求。干燥中物料由设备上部进入,下部排出产品,设备内空气湿度上湿下干,干燥尾气由设备上部排出,尾气速度约为0.2m/s,物料粉尘不会随尾气排出,不污染环境,且产品损失极小。该设备热效率在60%以上。生产实际证明,我们通过实验进行干燥设备选型的结果是正确的,经济效益显著。