纳米碳酸钙被称为矿物质中的贵族产品,是产业界一致看好的具有高科技、高附加值和高利润的无机填料。自20世纪80 年代问世以来,纳米碳酸钙在日本、美国、欧洲等国的应用范围不断扩大,用量不断增加。我国纳米碳酸钙产业发展与世界同步。目前中国已经是世界上拥有纳米碳酸钙生产技术最全(有14种技术)、拥有专利技术最多(包括间歇式碳化法、超重力法、多级喷雾碳化法、非冷冻法、膜分散法共5项技术均拥有自主知识产权)、产能最大(30多万吨/年)的国家。

“但这些优势并未促进我国纳米碳酸钙产业长足发展,也未给相关企业带来丰厚回报。在诸多因素制约下,我国纳米碳酸钙产业正面临生死考验,目前大多数企业微利甚至亏损经营,部分企业已被迫停产。”中国无机盐工业协会钙镁分会常务副会长兼秘书长刘祝增在接受采访时十分惋惜地说。

那么到底是什么原因使纳米碳酸钙这只凤凰变成了鸡呢?

产能增需求减 价格只得“跳水”

2000年,我国纳米碳酸钙产能不足5万吨,而到了2003年,这一数字猛增至23万吨,2007年更增至30多万吨,年均增幅超过70%。产能的骤然增加,使我国纳米碳酸钙迅速由此前的供不应求转变为供大于求,价格随之大幅下跌。

2000年以前,由于国内纳米碳酸钙产能严重不足,我国每年用于高档油墨、涂料和专用橡胶密封垫等领域的纳米碳酸钙的需求量为3万吨,基本依赖进口。进口价超过1万元/吨,即便国内质量稍次的产品,其市场售价也高达8000~9000元/吨。

进入21世纪,华东理工大学和上海华明高技术(集团)有限公司开发成功了具有自主知识产权的间歇搅拌式碳化工艺。2000年,由北京化工大学国家超重力研究中心陈建峰教授领衔研究的超重力法纳米碳酸钙生产技术开发成功,被誉为是纳米碳酸钙生产技术的一次革命。2005年底,山东盛大科技股份有限公司与清华大学合作开发的膜分散微结构反应器制备纳米碳酸钙技术获得成功。这标志着我国纳米碳酸钙生产技术跻身世界前列。该技术已分别在山东和陕西建成5000吨/ 年和16万吨/年装置。

随着一系列具有自主知识产权技术的面世并实现产业化,国内纳米碳酸钙产能迅速扩大。这不仅提升了国内纳米碳酸钙技术水平、产品质量和供给能力,彻底改变了国内纳米碳酸钙依赖进口的现状,而且产品迅速打入国际市场。进口纳米碳酸钙价格因此迅速由此前的1万元/吨以上,回落至6000~7000元/吨。

2005年以后,国内产能仍在不断放大,而国内外对纳米碳酸钙的需求开始放缓。两相一错,国内纳米碳酸钙供大于求开始显现。近两年,在国际石油价格暴涨引领所有商品价格飙升的情况下,纳米碳酸钙价格不仅没有上涨,反而加速下跌,目前市场售价仅2000~3000元/吨,与普通轻质碳酸钙价格相差无几。相关企业的利润因此大幅缩水,部分企业因入不敷出被迫停产,另有一些企业则放下了“只作贵族产品”的架子,兼营普通轻质碳酸钙产品,以维持装置运行。

应用技术滞后 企业“消化不良”

客观地说,我国纳米碳酸钙生产技术大多已经过关,有的还处于世界领先水平。即便个别技术有些缺陷,经过实践和改进后,问题可以得到解决。目前制约我国纳米碳酸钙产业发展的最关键因素是纳米碳酸钙的应用技术开发迟缓,无法满足下游各领域需要——北京化工大学国家超重力研究中心副产任邵磊、山西兰花华明纳米材料有限公司总经理马建民,以及上海华明高技术(集团)有限公司技术开发部主任李福清等专家均这样认为。

据几位专家介绍,目前包括纳米碳酸钙生产技术开发单位在内的众多企业,只注重生产技术的开发、改进和完善,而忽视了纳米碳酸钙应用工程技术的研究和开发,国内更缺少专门从事纳米碳酸钙应用技术开发的领军单位或权威部门。最终结果是,虽然我国纳米碳酸钙生产技术世界领先,也能生产出高质量的纳米碳酸钙产品,却无法“好钢用到刀刃上”,致使大多企业像使用普通碳酸钙一样使用纳米碳酸钙,甚至为了降低成本,无限制地加大纳米碳酸钙的用量,导致产品性能和使用效果达不到应有的效果,反过来挫伤了使用者的积极性,也平添了消费者对纳米材料的误解,遏制了纳米碳酸钙的应用与推广。

“2001年,我们斥资7000万元,采用超重力法技术,建设1万吨/年纳米碳酸钙生产线,主要看中了该技术过程控制严谨,产品质量好,粒径分布窄,产品市场认可度高、价格高等优势。按照当时的进口纳米碳酸钙1万元/吨以上算,即便我们的产品售价只有8000元/吨,也有4000~5000元/吨的毛利润。哪知项目建成后才发现,该技术虽然先进,但尚有诸多需要完善的地方,如能耗高、二氧化碳吸收率低、连续生产困难。2005年,我们就彻底停掉了这套生产装置。”原安徽巢东纳米材料科技股份有限公司总经理刘上材以自己的切身感受,忠告企业在上马项目时,尤其在选择工艺技术时,切不可片面追求先进性,而更应看重其实用性和成熟可靠性。

事实上,因不顾自身条件盲目追求先进技术而自食苦果的企业,远不止安徽巢东纳米材料科技股份有限公司一家。记者调查得知,当年采用超重力法技术的内蒙古、山西、广东等地的数家企业均因产业化方面的诸多困难未获得预想的经济效益,产量也一直未达到设计产能。目前上述企业的超重力法纳米碳酸钙生产线,大多处于停产或半停产状态。为了维系企业正常运营,有的企业被迫采用其他工艺或改做亚纳米碳酸钙及普通轻质碳酸钙。只有山东盛大科技股份有限公司一家,经过对该工艺不断完善和改进,并通过加强内部管理和高端市场的开发,取得了成功。该公司副总经理徐西庆告诉记者,他们在原来1万吨/年的基础上,对超重力法纳米钙生产线进行了扩能改造,目前产能已达3万吨/年。加上16万吨/年膜分散微结构纳米碳酸钙生产线,他们的纳米碳酸钙实际产能已达19万吨/年。这两种技术均代表了当今世界最先进的水平,而他们的吸收消化能力也特别强,两项技术在他们手中都发挥了作用,因此日子过得还可以。

标准缺失竞争无序 “水货”遍地

没有统一的纳米碳酸钙国家标准,导致纳米碳酸钙市场鱼龙混杂,无序竞争加剧,使优质产品反而没有了竞争力——中国无机盐工业协会钙镁分会常务副会长兼秘书长刘祝增、清华大学化学工程系主任罗光生、北京市化工建材有限公司总工程师李洪伟,以及广东嘉维化工实业公司技术总监刘亚雄都指出了我国纳米碳酸钙产业标准缺失的问题。

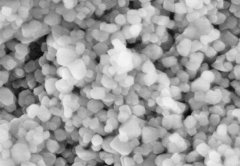

据他们介绍,目前我国纳米碳酸钙只有一个行业标准。该标准对纳米碳酸钙的定义、测定方法和评判标准等规定均比较粗放。比如,按照国外有关标准规定,只有粒子粒径小于0.1微米,且比表面积在35平方米/克以上的碳酸钙粉体,才能称之为纳米碳酸钙,而该标准对粒子比表面积的规定为“18平方米/克以上”,降低了纳米碳酸钙的质量要求。另外,该标准对粒子分布、检测项目和检测方法的规定也比较形式化,操作性不强。其结果使市场监督缺乏依据,以次充好,鱼龙混杂现象普遍,好的产品得不到认可。

“真正的纳米碳酸钙产品制造成本要比亚纳米级产品高,比普通轻质碳酸钙更是要高出一倍多。所以,现在国内市场上真正意义上的纳米碳酸钙产品并不多,依我看也就2万~3万吨/年。这正是我国纳米碳酸钙产业的悲哀!如果任其发展下去,要不了多久,真正意义上的纳米碳酸钙将不复存在。我们好不容易争夺到手的国内外纳米市场,又要拱手让给他人。”刘祝增呼吁,必须尽快出台纳米碳酸钙国家标准,以规范市场秩序和企业行为,推动纳米碳酸钙产业健康发展。

“但这些优势并未促进我国纳米碳酸钙产业长足发展,也未给相关企业带来丰厚回报。在诸多因素制约下,我国纳米碳酸钙产业正面临生死考验,目前大多数企业微利甚至亏损经营,部分企业已被迫停产。”中国无机盐工业协会钙镁分会常务副会长兼秘书长刘祝增在接受采访时十分惋惜地说。

那么到底是什么原因使纳米碳酸钙这只凤凰变成了鸡呢?

产能增需求减 价格只得“跳水”

2000年,我国纳米碳酸钙产能不足5万吨,而到了2003年,这一数字猛增至23万吨,2007年更增至30多万吨,年均增幅超过70%。产能的骤然增加,使我国纳米碳酸钙迅速由此前的供不应求转变为供大于求,价格随之大幅下跌。

2000年以前,由于国内纳米碳酸钙产能严重不足,我国每年用于高档油墨、涂料和专用橡胶密封垫等领域的纳米碳酸钙的需求量为3万吨,基本依赖进口。进口价超过1万元/吨,即便国内质量稍次的产品,其市场售价也高达8000~9000元/吨。

进入21世纪,华东理工大学和上海华明高技术(集团)有限公司开发成功了具有自主知识产权的间歇搅拌式碳化工艺。2000年,由北京化工大学国家超重力研究中心陈建峰教授领衔研究的超重力法纳米碳酸钙生产技术开发成功,被誉为是纳米碳酸钙生产技术的一次革命。2005年底,山东盛大科技股份有限公司与清华大学合作开发的膜分散微结构反应器制备纳米碳酸钙技术获得成功。这标志着我国纳米碳酸钙生产技术跻身世界前列。该技术已分别在山东和陕西建成5000吨/ 年和16万吨/年装置。

随着一系列具有自主知识产权技术的面世并实现产业化,国内纳米碳酸钙产能迅速扩大。这不仅提升了国内纳米碳酸钙技术水平、产品质量和供给能力,彻底改变了国内纳米碳酸钙依赖进口的现状,而且产品迅速打入国际市场。进口纳米碳酸钙价格因此迅速由此前的1万元/吨以上,回落至6000~7000元/吨。

2005年以后,国内产能仍在不断放大,而国内外对纳米碳酸钙的需求开始放缓。两相一错,国内纳米碳酸钙供大于求开始显现。近两年,在国际石油价格暴涨引领所有商品价格飙升的情况下,纳米碳酸钙价格不仅没有上涨,反而加速下跌,目前市场售价仅2000~3000元/吨,与普通轻质碳酸钙价格相差无几。相关企业的利润因此大幅缩水,部分企业因入不敷出被迫停产,另有一些企业则放下了“只作贵族产品”的架子,兼营普通轻质碳酸钙产品,以维持装置运行。

应用技术滞后 企业“消化不良”

客观地说,我国纳米碳酸钙生产技术大多已经过关,有的还处于世界领先水平。即便个别技术有些缺陷,经过实践和改进后,问题可以得到解决。目前制约我国纳米碳酸钙产业发展的最关键因素是纳米碳酸钙的应用技术开发迟缓,无法满足下游各领域需要——北京化工大学国家超重力研究中心副产任邵磊、山西兰花华明纳米材料有限公司总经理马建民,以及上海华明高技术(集团)有限公司技术开发部主任李福清等专家均这样认为。

据几位专家介绍,目前包括纳米碳酸钙生产技术开发单位在内的众多企业,只注重生产技术的开发、改进和完善,而忽视了纳米碳酸钙应用工程技术的研究和开发,国内更缺少专门从事纳米碳酸钙应用技术开发的领军单位或权威部门。最终结果是,虽然我国纳米碳酸钙生产技术世界领先,也能生产出高质量的纳米碳酸钙产品,却无法“好钢用到刀刃上”,致使大多企业像使用普通碳酸钙一样使用纳米碳酸钙,甚至为了降低成本,无限制地加大纳米碳酸钙的用量,导致产品性能和使用效果达不到应有的效果,反过来挫伤了使用者的积极性,也平添了消费者对纳米材料的误解,遏制了纳米碳酸钙的应用与推广。

“2001年,我们斥资7000万元,采用超重力法技术,建设1万吨/年纳米碳酸钙生产线,主要看中了该技术过程控制严谨,产品质量好,粒径分布窄,产品市场认可度高、价格高等优势。按照当时的进口纳米碳酸钙1万元/吨以上算,即便我们的产品售价只有8000元/吨,也有4000~5000元/吨的毛利润。哪知项目建成后才发现,该技术虽然先进,但尚有诸多需要完善的地方,如能耗高、二氧化碳吸收率低、连续生产困难。2005年,我们就彻底停掉了这套生产装置。”原安徽巢东纳米材料科技股份有限公司总经理刘上材以自己的切身感受,忠告企业在上马项目时,尤其在选择工艺技术时,切不可片面追求先进性,而更应看重其实用性和成熟可靠性。

事实上,因不顾自身条件盲目追求先进技术而自食苦果的企业,远不止安徽巢东纳米材料科技股份有限公司一家。记者调查得知,当年采用超重力法技术的内蒙古、山西、广东等地的数家企业均因产业化方面的诸多困难未获得预想的经济效益,产量也一直未达到设计产能。目前上述企业的超重力法纳米碳酸钙生产线,大多处于停产或半停产状态。为了维系企业正常运营,有的企业被迫采用其他工艺或改做亚纳米碳酸钙及普通轻质碳酸钙。只有山东盛大科技股份有限公司一家,经过对该工艺不断完善和改进,并通过加强内部管理和高端市场的开发,取得了成功。该公司副总经理徐西庆告诉记者,他们在原来1万吨/年的基础上,对超重力法纳米钙生产线进行了扩能改造,目前产能已达3万吨/年。加上16万吨/年膜分散微结构纳米碳酸钙生产线,他们的纳米碳酸钙实际产能已达19万吨/年。这两种技术均代表了当今世界最先进的水平,而他们的吸收消化能力也特别强,两项技术在他们手中都发挥了作用,因此日子过得还可以。

标准缺失竞争无序 “水货”遍地

没有统一的纳米碳酸钙国家标准,导致纳米碳酸钙市场鱼龙混杂,无序竞争加剧,使优质产品反而没有了竞争力——中国无机盐工业协会钙镁分会常务副会长兼秘书长刘祝增、清华大学化学工程系主任罗光生、北京市化工建材有限公司总工程师李洪伟,以及广东嘉维化工实业公司技术总监刘亚雄都指出了我国纳米碳酸钙产业标准缺失的问题。

据他们介绍,目前我国纳米碳酸钙只有一个行业标准。该标准对纳米碳酸钙的定义、测定方法和评判标准等规定均比较粗放。比如,按照国外有关标准规定,只有粒子粒径小于0.1微米,且比表面积在35平方米/克以上的碳酸钙粉体,才能称之为纳米碳酸钙,而该标准对粒子比表面积的规定为“18平方米/克以上”,降低了纳米碳酸钙的质量要求。另外,该标准对粒子分布、检测项目和检测方法的规定也比较形式化,操作性不强。其结果使市场监督缺乏依据,以次充好,鱼龙混杂现象普遍,好的产品得不到认可。

“真正的纳米碳酸钙产品制造成本要比亚纳米级产品高,比普通轻质碳酸钙更是要高出一倍多。所以,现在国内市场上真正意义上的纳米碳酸钙产品并不多,依我看也就2万~3万吨/年。这正是我国纳米碳酸钙产业的悲哀!如果任其发展下去,要不了多久,真正意义上的纳米碳酸钙将不复存在。我们好不容易争夺到手的国内外纳米市场,又要拱手让给他人。”刘祝增呼吁,必须尽快出台纳米碳酸钙国家标准,以规范市场秩序和企业行为,推动纳米碳酸钙产业健康发展。