中国粉体网讯

简介

气流粉碎分级设备自上世纪30年代问世以来,类型不断更新,结构不断改进,主要有扁平式气流磨、循环式气流磨、冲击式气流磨、对喷式气流磨、靶式气流磨和流化床(对喷)式气流磨等。

(来源:江苏密友粉体新装备制造有限公司)

流化床式气流磨是70年代末80年代初德国Alpine公司开发并投入使用的新机型,具有能耗低、磨损轻、污染小、噪声低、产品粒度细且分布较均匀等特点,在合成树脂、酚醛树脂、PVC、颜料和染料、粉末涂料、成色剂、医药、化妆品、高级陶瓷、磁粉、磨料、金属粉末、食品、香料、硬脂酸、脂肪、蜡、矿粉以及农药和可湿性粉剂等生产中得到广泛应用。

基本原理

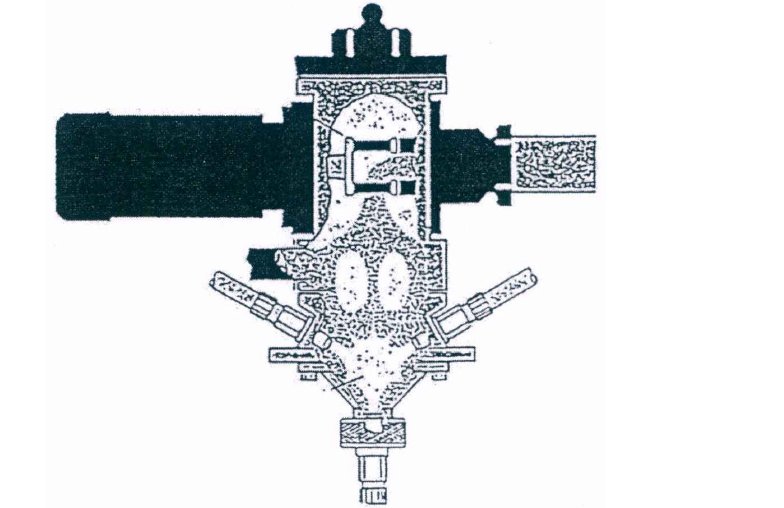

流化床式气流磨的研磨室截面

一种流化床式气流磨的研磨室截面如上图所示,流化床式气流粉碎机是将单向喷射气流与逆向对喷气流相互迭加,单向喷射的气流束通过喷嘴进入粉碎室,在粉碎区形成对心逆喷射流场,被粉碎的物料在压差作用下形成流态化。流态化是指在流场中使颗粒床层在临界流态化速度下膨胀,床层中的固体颗粒具有流体的流动特征。

粉碎区的被粉碎物料在高速对心逆喷射流场中被加速,在各喷嘴喷出的射流交汇点处产生剧烈的冲击碰撞、摩擦及剪切,导致物料被粉碎。经粉碎后的物料在汇交点周围形成一股向上的气流,把物料带到上部的水平放置的涡轮分选机中自动分级,符合要求的粉末颗粒被分选机选出再由旋风收集,而粗颗粒则沿壁滑回研磨腔继续研磨,直到被分离为止。因此通过流化床气流磨粉碎分级处理能获得分散性好、粒度分布窄的粉体。

主要优点

(1)将传统气流粉碎机的线、面冲击粉碎改为空间立体式冲击粉碎,并将喷射冲击产生的高速气流能充分利用于粉碎室物料的流动中,使粉碎区产生类似于流化状态的气固粉碎及分级循环流动效果,提高了冲击粉碎的效率和能量综合利用率,与其他传统方法相比,耗能平均减少了30~40%;

(2)由于冲击粉碎区和气固流动带置于粉碎室中部空间,避免了粉碎室壁面受到高速气流带动的物料的冲击磨蚀作用,改善了喷射冲击粉碎中最严重的磨损问题,并大大减少了物料被污染的可能性;

(3)釆用高纯氮气或者氩气等保护性气体作为工作介质,防止氧化,而且闭环运行气耗小,降低成本;

(4)完全闭环运行过程没有粉尘飞扬,对环境无任何污染,对人体无害;

(5)气流磨后,粉体的活性增大。气流磨粉碎分级处理过程中高速喷气流所具有的能量,不仅能使颗粒发生冲击破碎,而且还会使颗粒内部组织特别是表面状态,发生一定程度的变化。气流能量从颗粒晶格上移走了若干原子或离子,使结晶组织发生机械损失。这样,粉体物料在超微粉碎的同时,颗粒表面能或内能增大,颗粒的活性提高。颗粒的活性增大,不仅利于化学反应的进行,而且还有利于颗粒的吸附、包膜等。

(6)产品粒度细,产量大,适合大型生产;颗粒分级精度高,因而产品的粒度分布窄,并且产品的粒度也易于调节。

展望

流化床气流磨具有能耗低、磨损小、分级精度高等诸多优点,在目前的超细粉碎设备中使用范围非常广。但由于没有具体的理论指导,常常依靠工程实践来进行流化床气流磨的结构设计。

人们对喷嘴研究较多,但对流化床气流磨内部的流场的研究还仅限于理论上的分析。人们对流化床气流磨的粉碎应用的较多,但在气流粉碎工艺过程中常常依赖经验来调节工艺参数,缺乏理论研究的支持和指导。

因此,应进一步加深流化床气流磨气流粉碎工艺的应用基础研究,加强对流化床气流磨粉碎机理的理解和认识。随着流化床气流磨粉碎技术的不断发展以及其应用范围的拓宽,流化床气流磨粉碎技术必将发挥越来越重要的作用。

参考资料:

肖正强等.流化床气流磨的发展及研究现状.江西省科学院生物资源研究所

李睿.钨粉颗粒粒度形貌优化及其近终成形.北京科技大学

彭飞.陶瓷颗粒在流化床式气流磨中粉碎行为的研究.华南理工大学

注:图片非商业用途,存在侵权告知删除!