中国粉体网讯 在工程陶瓷中有许多成型方法,其中注浆成型是最理想的成型方法之一,因为它具有成本低、简单和灵活的特点,能使大小颗粒聚积成均质体,同时适合于具有复杂外形的产品。

定义

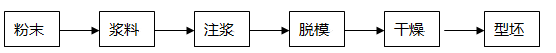

注浆成型是基于多孔石膏模具能够吸收水分的物理特性,将陶瓷粉料配成具有流动性的浆料,然后注入多孔模具内,水分在被模具吸收后便形成了具有一定厚的均匀泥层,脱水干燥过程中形成具有一定强度的坯体。其基本流程为:

注浆成型过程

1、吸浆成坯阶段

在这一阶段,由于石膏模的吸水作用,先在靠近模型的工作面上形成一薄泥层,随后泥层逐渐增厚达到所要求的坯体厚度。在此过程的开始阶段,成型动力是模型的毛细管力作用,靠近模壁的水、溶于水的溶质质点及小于微米的坯料颗粒被吸入模内的毛细管中。由于水分被吸走,使泥浆颗粒相互靠近,依靠模型对颗粒、颗粒对颗粒的范德华吸附力而贴近模壁,形成最初的薄泥层。

在薄泥层形成后的成型过程中,成型动力除模型的毛细管力外,还有泥浆中的水通过薄泥层向模内扩散的作用。其扩散动力为泥层两边水分的浓度差和压力差,此时泥层好像一个滤网。随着泥层的增厚,水分扩散阻力逐渐增大。当泥层增厚到预定的坯厚时,即倒出余浆。

2、巩固脱模阶段

雏坯成型以后,并不能立即脱模,而必须在模内继续放置,使坯体水分进一步降低。通常将这一过程称作巩固脱模阶段。在这一过程中,由于模型继续吸水及坯体表面水分蒸发,坯体水分不断减少,并伴有一定的干燥收缩。当水分降低到某一点时,坯体内水分减少的速度会急剧变小。此时由于坯体的收缩并且有了一定强度,便可进行脱模操作了。

对浆料的基本要求

注浆成型是基于能流动的浆料和能吸水的模具来进行成型的,为使成型顺利并获得高质量的坯体,对注浆成型的浆料有几项基本要求。

1、流动性好;

2、稳定性要好;

3、具有适当的触变性;

4、含水量尽可能的减少;

5、滤过性要好;

6、形成坯体要有足够的强度;

7、成型后坯体容易脱模;

8、浆料中尽量少含气泡。

对模具的基本要求

注浆成型对模具也有严格的要求。模具太干、太热时,容易裂坯。模具太湿,容易形成针眼、气孔,不好脱模。新模具要检查合缝是否严实,模具内部是否有杂质等,要清理干净后方可注浆。

1、有良好的吸水性以保证足够的吃浆速度,缩短注浆周期;

2、有足够的机械强度;

3、表面光滑、易于脱模;

4、尺寸、形状符合要求;

5、使用寿命长。

(图片来源于网络)

以上是对模具的基本要求,同时还应注意模具的具体要求,那就是:

1、设计合理、各部位吸收水分均匀一致;

2、孔隙率和吸水率适度;

3、模具的湿度要严格要求,一般保持在5%左右的吸水率,过干会引起坯体开裂;过湿会延长注浆时间,甚至难于成型。

注浆成型中常见的问题

注浆成型中常见的问题有针眼、气孔、塌坯、裂坯、不脱模、变形等。

气孔与针眼出现的主要原因有:模具过旧、过湿,浆料存放的时间过长,灌浆太快,泥浆密度大,黏性强,模具设计不合适,妨碍气泡排出。

塌坯的主要原因有:模具太干、太热,新模具表面的油没清理干净等。

裂坯的主要原因有:模具过干,温度太高,出坯太晚等。

不脱模的主要原因有:模具过旧、太湿,温度太低,泥料水份太大等。模具设计不合理,出坯太早都有可能引起泥坯的变形。

注浆成型常见问题的解决方法

要防止气孔和针眼的出现,必须选合适的模具和合适的泥料,灌浆要稳,不能太快,才能确保坯体没有针眼和气孔。

模具内部的油和杂物要清理干净。太干的模具要用湿海绵擦洗,才能防止塌坯的出现。

气温太高,模具太干,注进的坯要及时出坯,才能避免泥坯裂坯。模具太旧,要及时更换新模具。太湿要烘烤模具。气温太低,要生火改善气温。选达标的泥料注坯,才能达到合格的毛坯。

检查模具设计是否合理,掌握出坯的时间才能避免泥坯的变形。

参考来源:

[1] 薛胜利.浅论陶瓷注浆成型工艺

[2]氧化铝陶瓷注浆成型.程锦然编译

[3]王超.陶瓷成型技术

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除