上海儒特机电设备有限公司

金牌会员

金牌会员 已认证

已认证

上海儒特机电设备有限公司

金牌会员

金牌会员 已认证

已认证

在特种陶瓷行业中, 粉料的细粉碎是很重要的一个环节, 粒度小且分布窄的粉料可以降低材料的烧结温度, 提高材料的性能。近年来, 超细粉体的制备与表面改性技术日益受到了重视。国内目前在工业上应用的超细粉碎方法主要有水热法和气流磨粉碎法。本文中介绍另一种可以工业化应用的超细粉碎方法———砂磨机粉碎法。虽然砂磨机粉碎法在国内的陶瓷行业中有不同程度的应用, 但其粉碎极限是颗粒平均粒径d50 约0.7 #m。在日本, 以三井株式会社为代表, 通过改进砂磨机的粉碎腔体结构和减小研磨介质球的粒径, 砂磨机的粉碎极限是颗粒平均粒径d50 约0.2 $m, 甚至更小。由于这种方法效率高、粉料粒度分布窄, 因此, 砂磨机粉碎法在日本被广泛应用于化妆品、染料、陶瓷等行业。

砂磨机的结构及工作原理

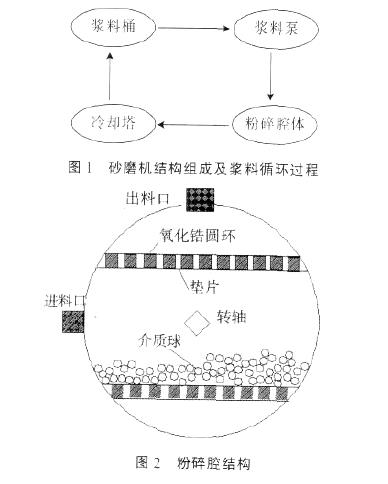

砂磨机的结构一般由4 部分组成, 如图1 所示,有浆料桶、浆料泵、粉碎腔及转动系统、冷却系统。一定粘度的浆料在泵作用下。进入粉碎腔( 粉碎腔结构见图2) , 与高速转动( 转速1 600~2 200 r/min) 的介质球接触, 粉料颗粒受到介质球的冲击碰撞和研磨而碎裂。同时, 在转子的带动下, 浆料随介质球一起高速滚动, 颗粒受到流体剪切力的作用而碎裂。从粉碎腔内流出的浆料经冷却塔回到浆料桶, 再次重复前述粉碎过程。砂磨机粉碎是个循环粉碎作业过程,颗粒在不断的冲击碰撞和剪切力作用下实现粉碎,得到的颗粒粒度细且粒径分布窄。

在砂磨机的整个结构中, 粉碎腔是***为关键的部件, 它直接决定着粉碎效率和粉碎所得颗粒的尺寸大小。如图2 所示, 腔体结构一般由3 部分组成:转子、陶瓷环和金属垫片组成的特殊“筛网”、外壳。由于介质球和浆料在腔体内同转子、陶瓷环等部件

直接接触, 所以要求这些部件必须耐磨, 通常是增强二氧化锆陶瓷。“筛网”用金属垫片的厚度调节“网眼”的大小, 初始浆料中颗粒粒度必须小于垫片厚度, 否则会引起“筛网”堵塞。

砂磨机粉碎中, 介质球的强度和尺寸大小影响着粉碎效率。介质球必须耐磨, 一般采用增强氧化锆球。同其他机械粉碎法相似, 增大介质球的表面积有利于制备粒度小的颗粒。生产中, 制备颗粒平均粒径d50 约0.45 !m 的粉料时, ZrO2 陶瓷球的直径约0.5 mm。在美国和日本, 常采用直径为0.3 mm 甚至更小的ZrO2 陶瓷球来制备颗粒平均粒径d50 小于0.30 "m 的粉料。

砂磨机粉碎法的工业应用试验

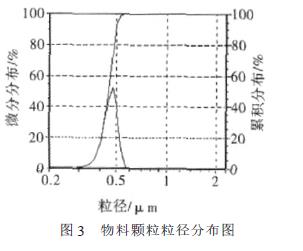

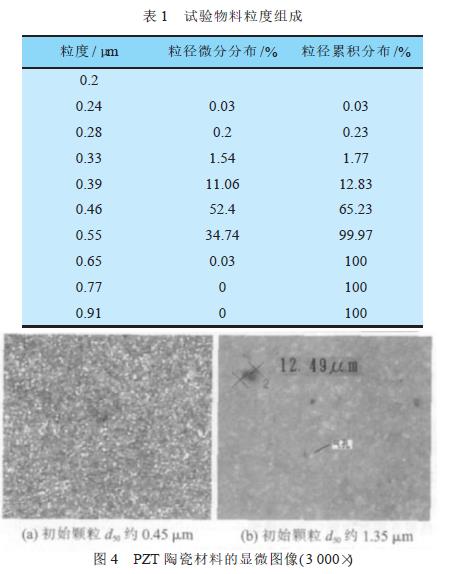

试验选用的粉料是本公司生产使用的锆钛酸铅( PZT) 粉料, 其密度约7.6 g/cm3, 试验所用砂磨机是日本三井矿山株式会社产SC150A 型试验机( 粉碎腔容积1.3 L) 。PZT 粉料先用搅拌磨粉碎至颗粒平均粒径d50 约1.50 #m, 后将浆料注入砂磨机中二次粉碎。试验所用初始粉料颗粒约40 kg( 同水混合的浆料共约65 kg) , 经砂磨机粉碎作业约4 h 后, 测试颗粒粒度, 所得结果见图3 及表1。粉碎后的颗粒粒径小、粒度分布窄。颗粒平均粒径d50 约0.45 $m 时, ***粒径小于0.7 %m, 且大部分颗粒的粒径分布于0.38~0.60 &m。后用这种PZT 颗粒制备陶瓷瓷片,测试瓷片的三点抗弯强度, 测试结果表明, 材料的三点抗弯强度比生产线使用材料的强度提高15%~20%, 其原因是较细的初始粉料颗粒促进了材料的致密化, 如图4 所示, 初始粉料颗粒尺寸细化后, 材料的内部气孔变小且数量减少( 日本KEYENCE 公司产VH- 7000 型高倍显微镜下观察) 。

结论

砂磨机是一种具有高效率、低能耗特点的连续工作型超细粉碎机, 但生产作业过程中也发现了几个问题: (1)砂磨机需要不定期清洗, 而连接管道、浆料泵中残留的粉料无法完全清除, 所以若材料性能依赖于初始粉料的纯度, 则一台砂磨机只能粉碎某一种特定的粉料; (2)砂磨机的进料颗粒粒度宜小, ***小于2 ’m, 这样就必须采用分级粉碎, 对于生产而言, 成本较高。

砂磨机采用了一种独特的粉碎腔结构, 通过介质球和粉料的高速圆周运动, 使介质球对粉料颗粒产生研磨、冲击及强剪切粉碎作用, 从而使颗粒得到有效的粉碎, 它是一种高效的超细粉碎设备。PZT 粉料的超细粉碎工业化试生产表明, 砂磨机粉碎法可以应用于陶瓷材料行业的颗粒超细粉碎工序中, 若生产的产品对成本不敏感, 则砂磨机粉碎法可以被广泛应用。

相关产品

更多

相关文章

更多

技术文章

2023-10-27技术文章

2023-10-25技术文章

2023-10-24技术文章

2023-10-20

虚拟号将在 秒后失效

使用微信扫码拨号