步琦实验室设备贸易(上海)有限公司

白金会员

白金会员 已认证

已认证

步琦实验室设备贸易(上海)有限公司

白金会员

白金会员 已认证

已认证

喷干技术塑型ZSM-5基催化剂

对甲醇制烯烃过程的影响

喷干应用

在石油化工领域,采用喷雾干燥法制备 FCC(流体催化裂化)催化剂和 SAPO-34 基甲醇制烯烃催化剂。在此我们向您介绍一项研究,是使用步琦喷雾干燥仪 B-290 探索用喷雾干燥法制备一系列含有 ZSM-5 商业沸石与不同的粘土和粘合剂的催化剂复合材料;在甲醇制烯烃(MTO)过程中,评价了所得到的形状颗粒的催化性能。该研究选用天然粘土如高岭土、滑石、蒙脱土、硅镁土和海泡石作为催化剂配方。本研究中优化得到的喷雾干燥参数均可以平移转换到步琦最新款喷雾干燥仪 S-300 上使用,完美实现不同型号设备之间的平稳过渡!

1

简介

在基质设计的进步是在实验室规模上开发的新催化剂的大规模实施至关重要。最佳的催化剂体是结合了活性、选择性、寿命和合适的成本等性能的催化剂体。催化剂配方需要适当选择成分,这高度依赖于所使用的制备方法(即挤出或喷雾干燥)。喷雾干燥是一种通过溶剂蒸发将喷雾状的浆料转化为干粉的技术。喷雾干燥过程的主要原理是使液体浆料与干燥气体(通常是空气或氮气)接触,一起通过一定孔径的喷嘴,形成小液滴的喷雾。喷雾干燥允许对最终产品性能的显著控制:粒度分布,残余水分含量,堆积密度和形态。与其他湿法塑型的方法(如挤压或造粒)相比,喷雾干燥技术提供了几个主要优点,即可以通过浆料的固体含量来控制颗粒密度,以及制备具有高度均匀性的有效填充球形颗粒的能力。

2

实验部分

使用不同粘土、粘合剂和 ZSM-5 沸石制备复合浆料的过程,以及通过喷雾干燥技术将浆料转化为粉末状催化剂的方法。使用了三种不同的粘合剂-胶体二氧化硅,薄水铝石和水合氯铝。制备了10wt.%薄水铝石(PuralSB)溶胶;分散率为 45wt.% 的 NH4- ZSM -5 (SAR23)原液;50wt.% 的粉末与 0.01M 的(NH4)2HPO4 溶液混合,得到高岭土分散体。所有其他粘土,即滑石、膨润土、硅镁土和海泡石,以粉状形式加入浆料中,用水分散,根据固体含量达到~ 20wt .%的浆料。

喷雾干燥过程采用实验室规模的步琦喷雾干燥机 B-290 Advanced,搭配可变孔径(1.4mm, 2.0mm 和 2.8mm)的钛合金双流体喷嘴。选择最佳喷雾干燥条件的标准是干燥室底部不存在液体沉积。最后,将干燥的复合材料在静态烘箱中,在 700ºC 的空气下,以 5ºC·min-1的坡度煅烧 7h。

3

表征方法

包括 X 射线衍射(PXRD)、氮气吸附实验、热重分析(TG)、扫描电子显微镜(SEM)、X 射线荧光测量(XRF)、静态光散射(SLS)、电感耦合等离子体(ICP)分析、傅里叶变换红外光谱(FTIR)和程序升温 NH3 脱附(NH3-TPD)等。

4

结果与讨论

加工过程参数对塑型过程的影响

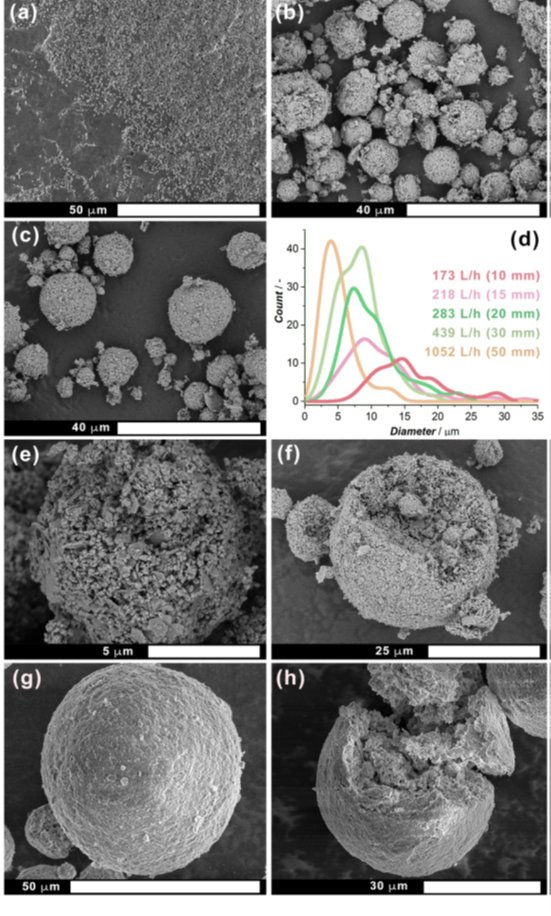

首先评估加工参数的影响。在保持其他工艺参数不变(Tin= 200°C, 11 mL·min-1,抽气机在 80%)的情况下,以34 wt.%(固形物基础上)高岭土为基体,40 wt.% ZSM-5 (H+ 的 MFI 沸石)和 26 wt.% 的 Pural SB(粘合剂)的复合浆料以不同的气体流量进行喷雾干燥。不同产物和初始浆料的形态特征对比如图1a-c 和 S1 所示,表明组分的亚微米级颗粒聚集形成球形复合颗粒。值得注意的是,复合球的平均直径与用于形成喷雾的气体流量有关。从粒径分布图(图1d)可以看出,复合材料具有较窄的粒径分布曲线和较低的粒径分布曲线。这样的观察结果与事实是一致的,即高气流产生的更高的压降迫使液滴分解成更小的液滴。

▲ 图1所示。(a)浆料的扫描电镜图像,浆料中高岭土含量为 34%,ZSM-5 含量为 40%,Pural SB 含量为 26%;不同气流(b) 173 L·h-1和(c) 283 L·h-1雾化得到喷雾干燥颗粒。(d)旋风收集器中收集的固体产品的粒径分布随气体流速的变化曲线。喷雾干燥条件:Tin= 200°C, 11 mL·min-1,抽气机80%。不经过(e-f)和经过(g-h)球磨机预处理 30min 得到复合颗粒。

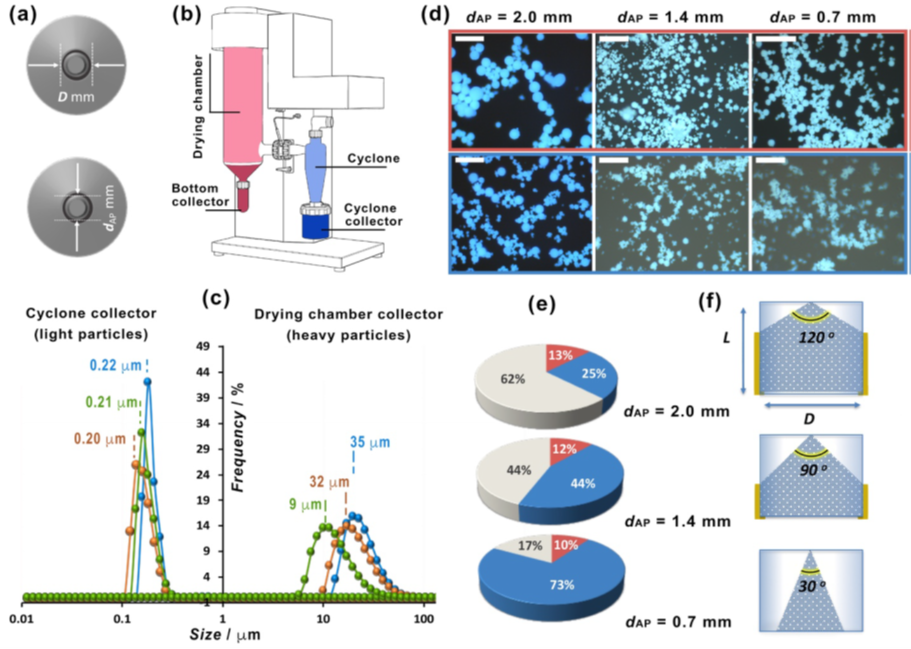

对三种不同孔径(2.0 mm、1.4 mm 和 0.7 mm)的喷嘴进行了评估,目的是确定上述固定组合物对产生的颗粒尺寸的影响。

▲ 图2。(a)喷雾干燥喷嘴示意图,突出了喷嘴直径(上)和喷嘴孔径(下)。(b)喷雾干燥机收集固体产品的区域:干燥室底部收集器(红色区域)和旋风收集器(蓝色区域)。(c)底部收集器(上)和旋风收集器(下)通过不同孔径的喷嘴喷射产生的固体馏分粒度分布:2.0 mm(蓝色)、1.4 mm(红色)和0.7 mm(绿色)。(d)喷嘴孔径分别为2.0 mm、1.4 mm和0.7 mm的底部(红色框)和旋风收集器(蓝色框)收集的固体产物光学显微镜图像(从左至右为柱);比例尺对应100 μm。(e)旋风收集器(蓝色区域)、底部收集器(红色区域)和干燥室沉积物(米色区域)收集的固体产品质量分布图;(f)孔径分别为2.0 mm、1.4 mm和0.7 mm的喷嘴产生的喷雾几何形状(从上到下)。橙色区域表示湿喷雾与干燥室壁的接触区域。

相应地,喷嘴帽的选择使喷帽与喷嘴尖端之间的间隙为0.8 mm (2.8 / 2.0 mm;2.2 / 1.4 mm;1.5 / 0.7 mm)。在评价过程中,浆料的组成(高岭土 60 wt.%, ZSM-5 20 wt.%, Al2Cl(OH)5 20 wt.%)和喷雾干燥条件(进料- 15 mL·min-1,气体流量- 473 L·h-1,抽气机- 80%,Tin- 210℃)保持不变,以排除任何侧干扰。喷雾干燥过程产生颗粒产品被分成两个主要部分——一个在干燥室的底部收集器中,另一个在旋风收集器中(图2b)。样品在两个馏分之间的分离与颗粒的大小和密度的差异有关。从粒径分布曲线(图2c)可以看出,粒径较小、粒径较轻的产物优先被收集到旋风容器中,粒径较大、粒径较重/密度较大的产物则倾向于沉降到底部干燥桶中,且粒径最大的组分粒径与喷嘴孔径的相关性较好;孔径为 2.0 mm 的喷嘴产生的喷雾颗粒约为 35μm,孔径为 0.7 mm 的喷嘴产生的最细颗粒约为 9μm。此外,光学显微镜图像(图2d)证实了这一观察结果,即无论喷嘴大小如何,较轻的亚微米(0.20-0.22 μm)复合颗粒优先被旋风分离器分离。

另一个有趣的观察结果是,喷嘴尺寸极大地影响了干燥产品在不同馏分之间的质量分布,如图2e所示,其中红色馏分对应于干燥室底部收集的粉末质量,蓝色馏分对应于旋风收集器收集的粉末百分比,米色馏分对应于喷雾干燥筒壁上积聚的喷雾造成的不希望的损失。无论喷嘴孔径大小如何,较重/较大颗粒的相对质量分数几乎没有变化(约为 10-13 wt.%),而细颗粒的相对质量分数随着喷嘴孔径的减小而增加。此外,固体产品损失呈相反趋势下降。这种相关的质量分布可以从具有一定孔径的喷嘴产生的喷射锥几何形状来解释(图2f)。考虑到喷雾干燥筒的长度(L)和直径(D)是固定的,孔口处的压力是恒定的,当孔口孔径较大时,喷雾锥的角度要宽得多。因此,这导致与湿浆接触的面积更大,并在干燥室的壁上形成固体。相反,较小的孔板孔径最大限度地减少了与干燥室壁的直接接触,并在旋风收集器中增加了更多的产品。

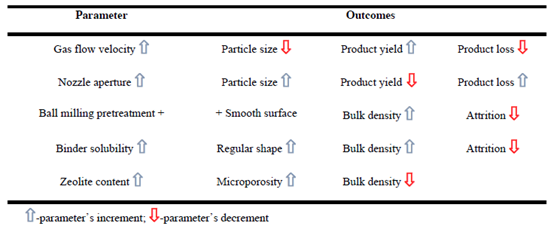

表1总结了所研究的不同变量对喷涂颗粒最终性能的影响,作为对有兴趣制定自己的喷雾干燥方案的读者的指导。

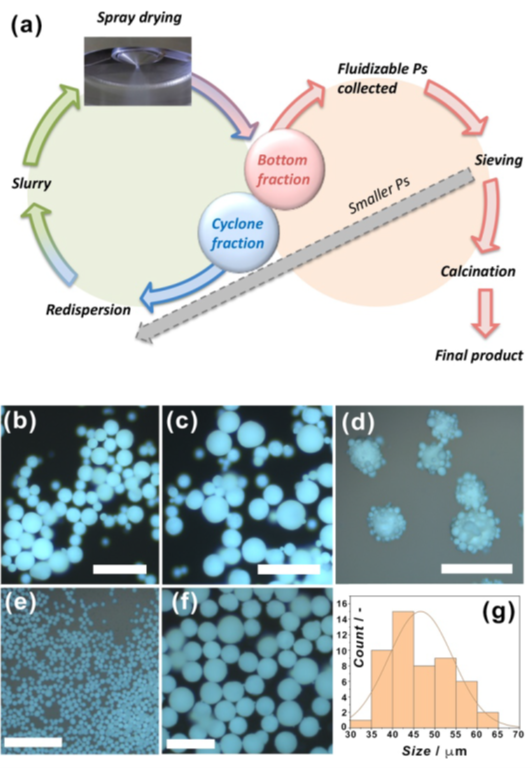

▲ 图3。(a)“循环再循环”概念的示意图。在底部容器中的复合颗粒收集是通过喷涂(b)新鲜配制的浆料(60 wt.%高岭土,20 wt.% ZSM-5和20 wt.% Al2Cl(OH)5)制备的;(c)经球磨预处理(标尺- 100 μm)和(d)不经此预处理(标尺- 500 μm),由旋风收集器的细粒再分散制备的浆料。在不同倍率下(e) ×5(标尺- 500 μm)和×20(标尺- 100 μm)煅烧和筛分至粒径> 38 μm的最终粉末的光学显微图。(g)复合材料终组分粒度分布图。喷雾干燥条件:Ø喷嘴= 2.0 mm,Tin= 210℃,进料= 15 mL·min-1,气体流量= 473 L·h-1,抽气机= 80%。

粘土对塑型过程的影响

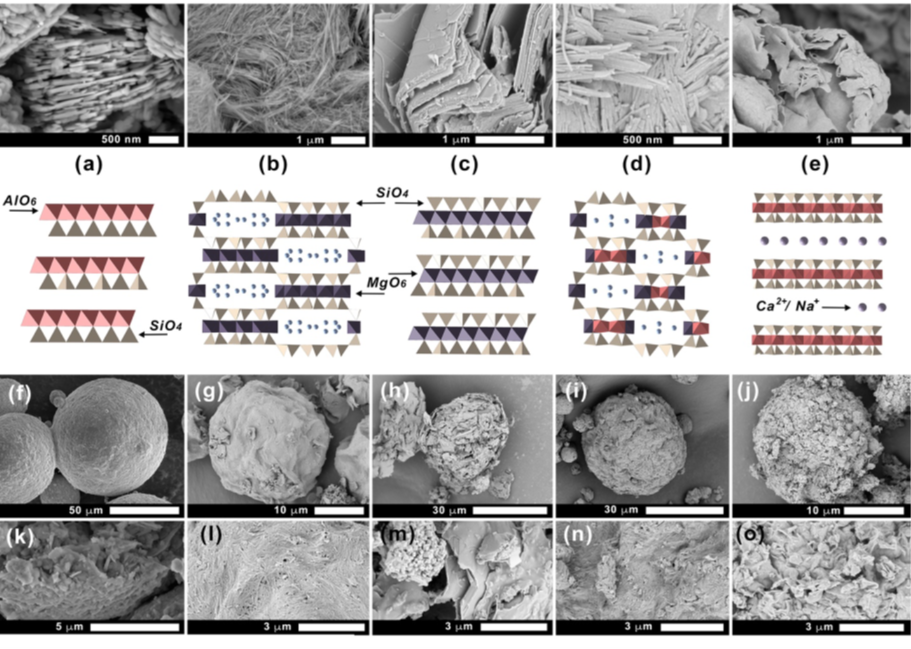

在上述优化之后,后续研究了五种不同粘土对所得技术体的配方和催化性能的影响。选择高岭土、海泡石、滑石、硅镁土和蒙脱土,具有不同的结构、化学成分和晶体形态(图4)。

▲ 图4。(a)高岭石,(b)海泡石,(c)滑石,(d)硅镁石,(e)蒙脱石;相应的晶体结构表示如下:AlO6八面体表示为赤土色,SiO4四面体表示为米色,MgO6八面体表示为紫色,蓝色球体表示为水分子,紫色表示为Ca2+/Na+阳离子。(f-j)由20wt .%的ZSM-5(SAR 23)、20wt .%的Al2Cl(OH)5和60wt .%的粘土-高岭土(f)、海泡石(g)、滑石(h)、硅镁石(i)和蒙脱土(o)组成的喷雾干燥颗粒(f-j)。

从图4可以看出,只有在以高岭土为基础的混合物中才能形成具有光滑外表面的致密球体。在这种特殊情况下,由于粘土的亲水性和润湿性以及晶体的板状特性,浆料的高固体含量(~ 47 wt.%)有利于喷雾干燥颗粒内的致密堆积。相比之下,海泡石和硅镁石粘土往往形成凝胶状分散体,迫使混合浆料稀释到相对较低的固体含量(海泡石和硅镁石分别为 ~ 25% 和 22wt .%)。由于这种稀释作用,复合颗粒的密度降低,形状偏离球形,外表面粗糙(图4g,i,l,n)。在滑石基浆料的情况下,由于材料的疏水性和高结晶度,我们能够制备固体含量约为 42 wt.% 的可泵送浆料。然而,由于粘土与水浆中其他组分的低混相性,导致球形不规则,充填效率低,成分分布不均匀,形成的形状颗粒表面非常粗糙(图4h,m)。这些结果表明,粘土的性质,特别是润湿性在喷涂过程中起着非常重要的作用。

5

结论

在这项工作中,我们探索了一种用于催化剂配方的喷雾干燥技术。整喷雾干燥工艺参数,得到粒径在 30 ~ 100μm 之间的颗粒。结果表明,通过改变气体流量、喷嘴孔径、球磨浆前处理和浆料组分配比,可以制备出具有不同粒径和形态特征的复合颗粒。在所有不同的研究变量中,浆料配方中最关键的方面是可喷涂浆料的总固体含量,这受到催化剂成分(特别是粘合剂和粘土)的强烈影响:浆料稀释率低于 30wt.% 会导致松散的、表面缺陷的复合材料,其耐磨性较差,而更高的负载,在最佳喷涂条件下,提供更好的形状颗粒。

另一方面,所选粘土的性质不仅影响喷雾本身,而且影响催化性能。特别是,我们的研究结果表明,所选择的粘土对改变复合材料的最终酸度有很大的影响,当应用于 MTO 时,会导致烯烃或芳烃循环的传播。

6

参考文献

Shaping of ZSM-5 based catalysts via spray drying: effect on methanol-to-olefins performance

Tuiana Bairovna Shoinkhorova, Alla Dikhtiarenko, Adrian Ramirez, Abhishek, Dutta Chowdhury, Mustafa Caglayan, Jullian R. Vittenet, Anissa Bendjeriou-Sedjerari, Ola S Ali, Isidoro Morales Osorio, Wei Xu, and Jorge Gascon

ACS Appl. Mater. Interfaces, Just Accepted Manuscript • DOI: 10.1021/acsami.9b14082 • Publication Date (Web): 15 Oct 2019 Downloaded from pubs.acs.org on October 19, 2019

长按上方二维码联系我们

或拨打联系电话:

400 - 880 - 8720

微信公众号

步琦智慧实验室

淘宝官方旗舰店

瑞士步琦

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号