元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

文章摘要

硅(Si)负极的结构不稳定和应力积累引发的循环衰减阻碍了其在下一代高能量密度锂离子电池(LIBs)中的实际应用。近日南京工业大学的陈佳豪硕士与杨晖教授通过原位聚合单宁酸(TA)和聚丙烯酸(PAA)粘结剂(记为TA-c-PAA),开发了一种交联聚合物作为硅负极的自愈粘结剂。支链TA作为物理交联剂通过丰富的动态氢键与PAA主链结合,使交联TA-c-PAA粘结剂具有独特的自愈性能和对Si负极的强附着力。得益于机械坚固性和强粘附性,Si@TA-c-PAA电极具有高可逆比容量(0.05C倍率下(1C=4000mA/g)的比容量为3250mAh/g),出色的倍率能力(2C倍率下的比容量为1599mAh/g),以及令人印象深刻的循环稳定性(循环450圈后,0.25C倍率下的比容量仍有1742mAh/g)。经过非原位的形貌表征、原位的膨胀分析和有限元模拟,发现TA-c-PAA粘结剂可以使Si负极在嵌锂和脱锂过程中分散应力并防止颗粒粉碎,并且互穿网络之间的氢键可以适应应力强度。该工作为下一代锂离子电池硅负极的高效和低成本粘结剂的设计铺平了新的道路。

相关成果以“Dynamic hydrogen bond cross-linking binder with self-healing chemistry enables high-performance silicon anode in lithium-ion batteries”为题发表于国际知名期刊《J Colloid Interf. Sci.》。

通过分子间氢键交联聚丙烯酸与单宁酸的三维柔性自愈粘合剂网络

图文赏析

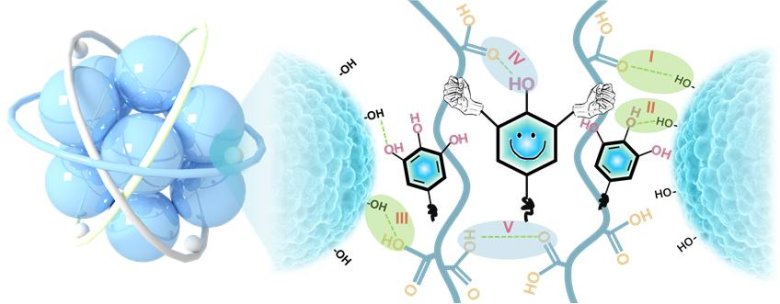

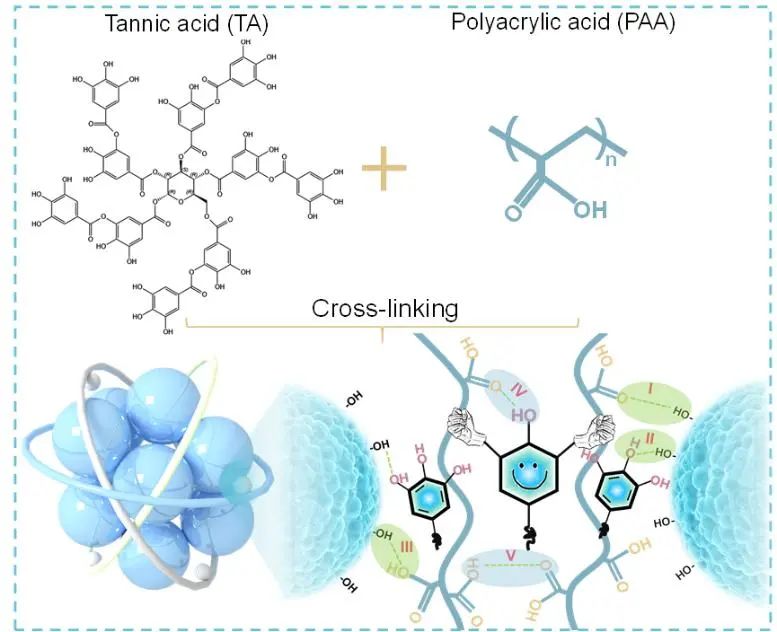

TA-c-PAA聚合粘合剂的合成过程示意图和分子结构如图1所示。以丙烯酸为聚合单体,过硫酸钾为引发剂,通过自由基反应合成三维交联粘结剂。其中PAA为聚合物网络的主骨架提供了主要的机械支撑,对Si具有很强的粘附能力。作者以单宁酸作为物理交联剂,构建的TA-c-PAA通过动态氢键形成互穿交联网络,且具有自愈能力和优异的力学性能。该方法制备工艺可行,且易于规模化生产。

图1. 交联TA-c-PAA粘结剂的合成过程以及机理研究。

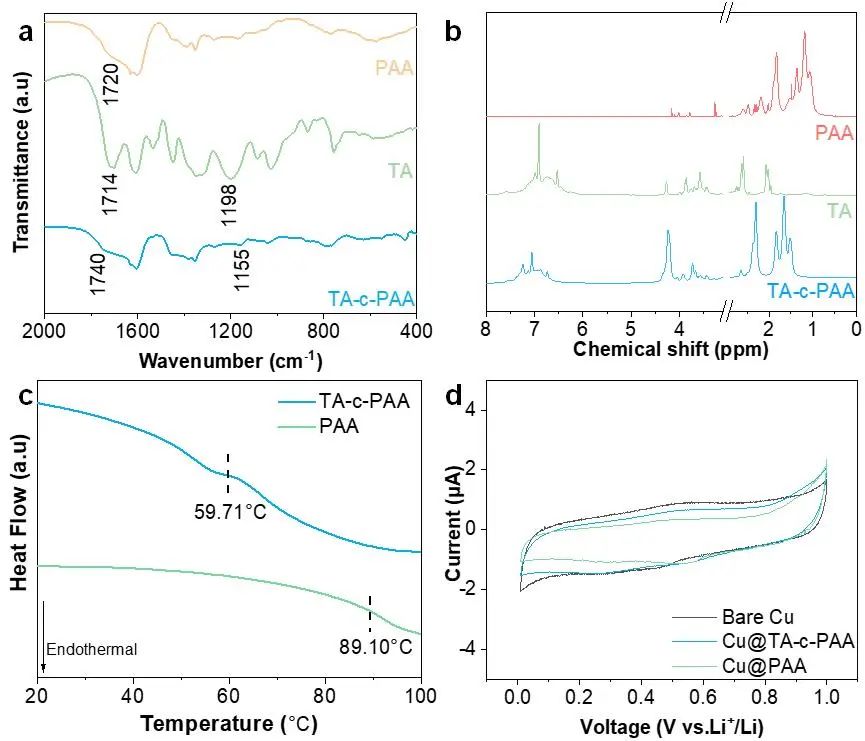

图2(a)展示了PAA、TA和TA-c-PAA三种物质的FTIR测试结果,其中C=O的位置从PAA的1720 cm-1移动到TA-c-PAA的1740 cm-1,表明TA与PAA之间存在(P, C=O…H-O-Ph)键。进一步分析TA和TA-c-PAA粘结剂的1H NMR以研究聚合物结合剂分子内质子的分布和状态(如图2(b)所示)。与TA和PAA相比,TA-c-PAA的质子峰位移更大,说明质子附近有更强的电负性元素或化学基团,电子云密度的降低导致了更大的位移,进一步说明了分子间氢键作用的形成。

利用DSC进一步研究了PAA和TA-c-PAA的玻璃化转变温度(Tg),结果如图2(c)所示。结果显示TA-c-PAA的Tg值远低于PAA,表明PAA与TA之间形成了弱氢键,并削弱了分子链内部相互作用,提升了聚合物粘结剂的韧性。为了考察了上述聚合物粘合剂的电化学稳定性,作者进一步利用扣电测试了0.01 ~ 1.0 V范围内的循环伏安法(CV),结果如图2(d)所示。从中可以看出,在测试的电压范围内,PAA和TA-c-PAA均无明显的氧化还原峰出现,表明PAA和TA-c-PAA粘结剂均为电化学惰性物质。

图2. (a) PAA, TA和TA-c-PAA的FTIR谱。(b) TA和TA-c-PAA的1H NMR谱。(c) PAA和TA-c-PAA的DSC曲线。(d) 铜箔、Cu@TA-c-PAA和Cu@PAA的CV测试结果。

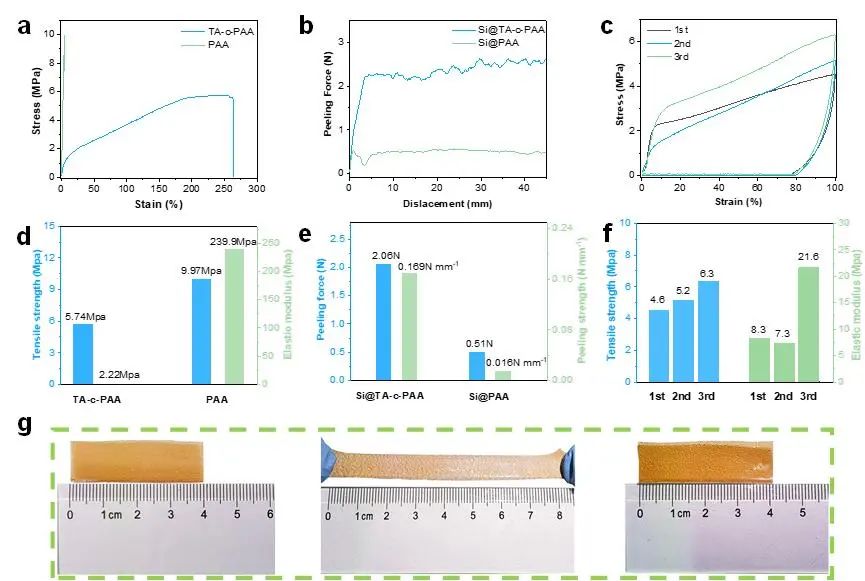

从图3(a)的应力-应变曲线上看,PAA薄膜的应力-应变曲线呈线性关系,其抗拉强度和断裂伸长率分别为9.97MPa和5.02%。相比之下,TA-c-PAA薄膜具有更好的延展性,其抗拉强度为5.74 MPa,伸长率则为264.51% (如图3d所示),因此TA的引入可以使粘结剂分散拉伸过程中产生的应力。随后作者又测试在Si@PAA和Si@TA-c-PAA上进行了180°剥离测试,以定量评估Si电极和Cu集流器之间的粘附强度,结果分别如图3(b)和(e)所示。TA-c-PAA和PAA的平均作用力值分别为2.06 N和0.51 N,说明TA加入后TA-c-PAA粘结剂的粘结强度更强了,这可归因于TA-c-PAA分子链中存在丰富的氢键。因此,TA-c-PAA粘结剂大大增强了Si电极膜与铜箔之间的界面相互作用和附着力。

图3. (a) PAA和TA-c-PAA粘结膜的应力-应变曲线。(b) Si@PAA和Si@TA-c-PAA电极的180°剥离曲线。(c) TA-c-PAA粘结膜的循环拉伸曲线。(d) PAA和TA-c-PAA粘结膜的拉伸强度和弹性模量。(e) Si@PAA和Si@TA-c-PAA电极的剥离力和剥离强度。(f) TA-c-PAA粘结剂循环拉伸时的弹性模量、抗拉强度和最大力。(g) TA-c-PAA薄膜拉伸、收缩前后的照片。

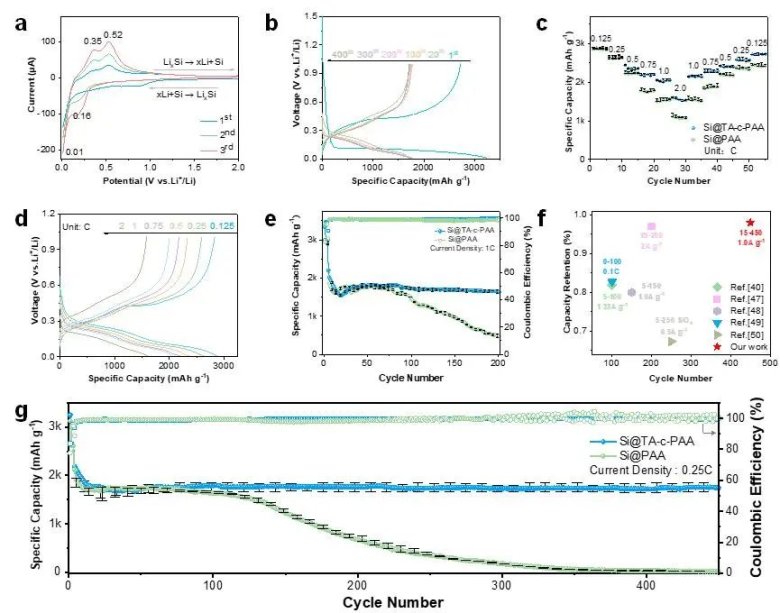

在图4中,作者利用CR2032型扣电进行了不同粘结剂的电化学性能研究。从图4(a)中可以看出,Si@TA-c-PAA的CV曲线随着循环次数增加,氧化还原峰的强度逐渐增加,表明其电化学动力学得到明显的改善。同时,Si@TA-c-PAA电极经过20、100、200、300和400次循环后的放电/充电曲线吻合良好,表明其可逆性较好(如图4(b)所示)。相比之下,Si@PAA电极的放电/充电曲线的重复性则较差(如图S8所示)。此外,如图4(c)和(d)所示,Si@TA-c-PAA电极在各种电流密度下均表现出稳定的倍率性能,例如该电极在2C的高电流密度下可发挥1599 mAh/g的高容量。相比之下,Si@PAA电极在相同的电流密度下只能提供1118 mAh/g的低容量。

图4. (a) Si@TA-c-PAA电极在扫描速率为0.1 mV s-1时的CV曲线。(b) Si@TA-c-PAA电极在0.25C电流密度下的充放电曲线。(c) Si@TA-c-PAA和Si@PAA电极的倍率性能测试(每种粘结剂重复三次)。(d)不同电流密度下的充放电曲线。(e) Si@PAA和Si@TA-c-PAA电极在1C倍率下的循环性能(每种粘结剂重复三次)。(f)其他文献所报道的硅基电极在不同聚合物粘结剂下的循环性能比较[40,47-50]。(g) Si@PAA和Si@TA-c-PAA电极在0.25C倍率下的长循环性能(每种粘结剂重复三次)。

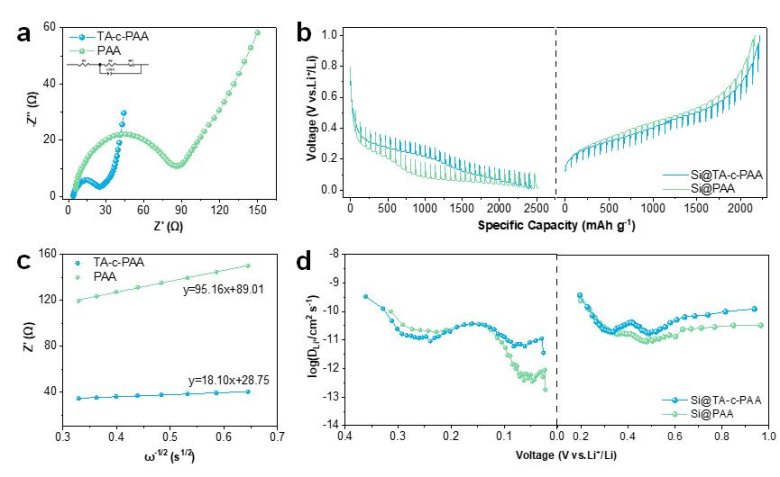

与此同时,作者利用电化学阻抗谱(EIS)进一步研究了Si@PAA和Si@TA-c-PAA电极的电化学动力学性能,如图5(a)所示。通过计算Li+扩散系数可知,Si@TA-c-PAA电极比Si@PAA电极具有更高的Li+扩散系数(如图5(b)所示)。同时使用恒流间歇滴定技术(GITT)也可以看出Si@TA-c-PAA电极在充放电过程中具有较高的扩散系数,表明TA-c-PAA粘结剂在增强Li+扩散方面具有良好的作用,这主要是由于具有强大自修复能力的粘结剂确保了Si负极的结构稳定性。

图5. (a) EIS图谱的奈奎斯特图。(b) Si@TA-c-PAA和Si@PAA电极的GITT曲线。(c) 低频区Si@TA-c-PAA和Si@PAA电极Z与ω-1/2的关系曲线。(d) Si@TA-c-PAA和Si@PAA电极中锂离子的扩散系数。

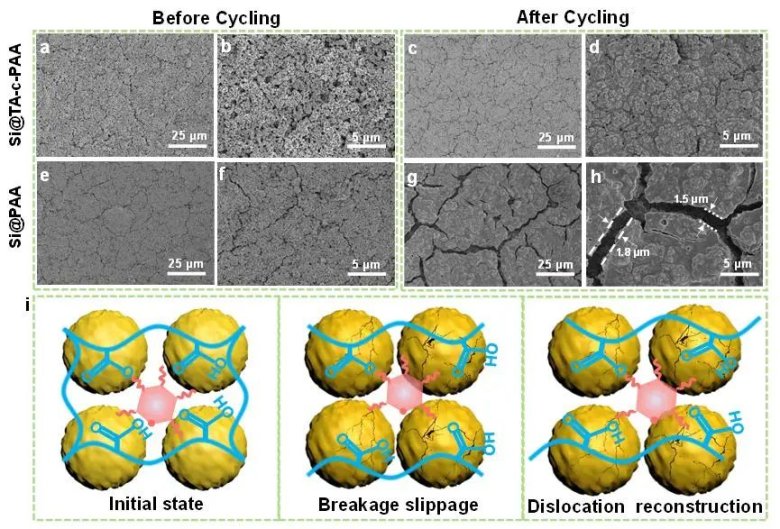

为了进一步研究TA-c-PAA粘结剂性能提高背后的原因,作者使用SEM研究了Si@TA-c-PAA电极在循环前和100次循环后的结构演变,如图6(a-h)所示。对于新鲜电极而言,作者在Si@ PAA和Si@TA-c-PAA电极中均观察到了微小的原始裂纹,这可能是由于在快速干燥过程中电极的高表面张力造成。当电极循环100次后,Si@PAA电极上出现了1~2 μm宽的大裂纹,导致导电路径损耗,容量快速衰减。相反,Si@TA-c-PAA电极仍然保持致密,仅有几个微小的裂纹,表明其机械结构坚固。循环后两电极之间的微观结构差异表明,TA-c-PAA粘结剂中丰富的氢键使其具有独特的自愈性能和灵活性,可以在充放电过程中迅速消散Si颗粒的应力,从而防止Si负极的颗粒粉化。

图6. (a)-(d) Si@TA-c-PAA电极和(e)-(h) Si@PAA电极在0.25C下循环100次前后的SEM图像。(i)提出了具有动态氢键的交联TA-c-PAA粘结剂在充放电过程中的自修复化学过程。

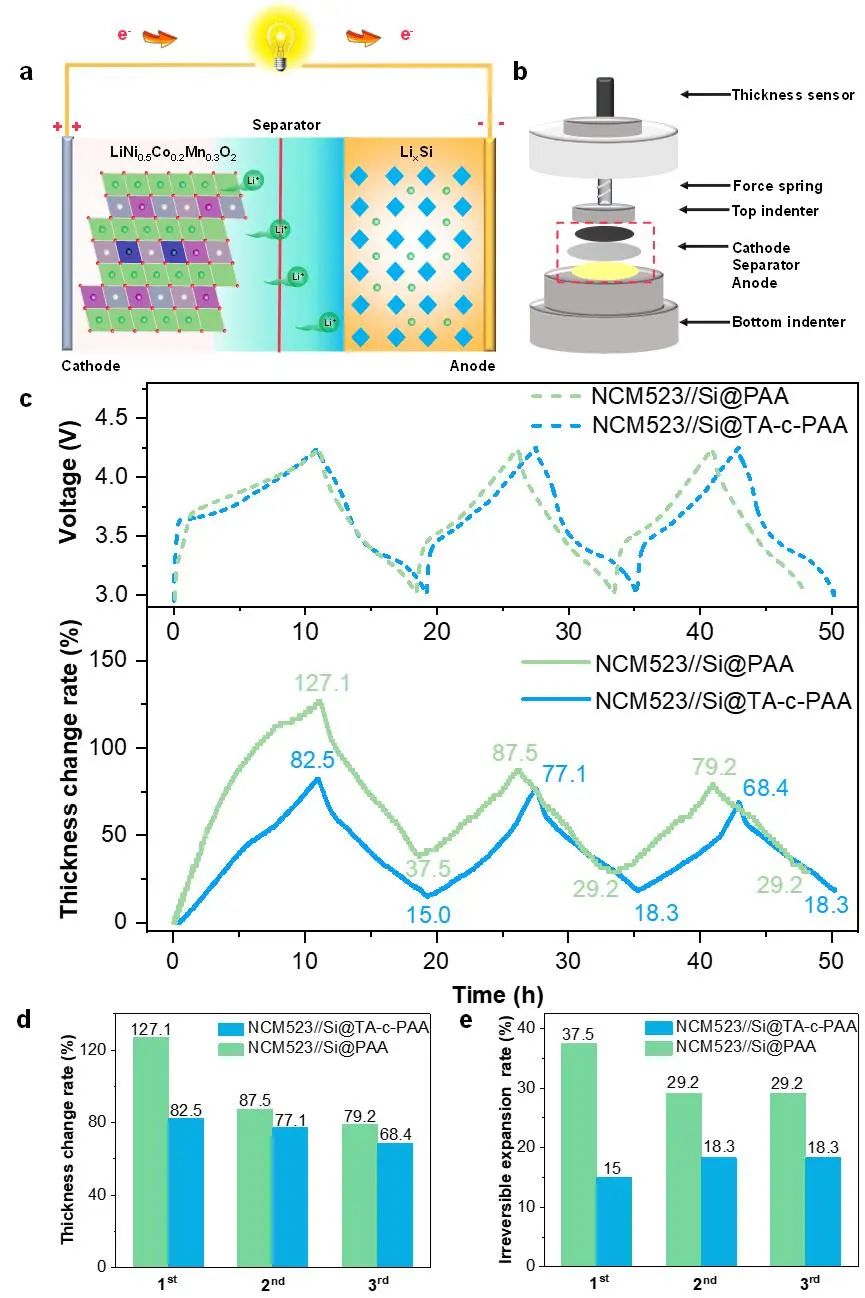

在图7中,作者进行了原位厚度膨胀测试,以检查各种粘结剂在充放电循环过程中对抑制硅负极体积膨胀的影响。原位厚度膨胀测试装置的结构如图7(b)所示,其中施力弹簧和厚度传感器被组装在一个原位膨胀分析系统中,同时正极、隔膜和负极置于上下压头之间。NCM523正极的质量与Si@PAA和Si@TA-c-PAA负极的容量相匹配,并在3.0-4.25 V的电压范围内以0.1C倍率进行充电和放电,同时利用厚度传感器实时记录充放电期间的厚度变化。在图7(c)中,Si@TA-c-PAA电极在第一个循环的锂化过程中呈现出82.5%的厚度变化率。相比之下,Si@PAA电极的厚度变化率为127.1%。在随后的脱锂过程中,Si@PAA和Si@TA-c-PAA电极分别表现出37.5%和15%的不可逆厚度膨胀。总体而言,Si@TA-c-PAA电极在所有循环中都表现出较小的厚度变化和不可逆膨胀速率,表明动态氢键促进了硅基电极的结构稳定性(如图7(d-e)所示)。

图7. (a) NCM523//Si全电池的原理。(b) 原位厚度膨胀测试装置的结构原理图。(c) NCM523//Si电池的厚度随电压的原位变化曲线。(d)循环过程中电极厚度变化比较。(e)循环过程中电极不可逆膨胀的厚度变化比较。

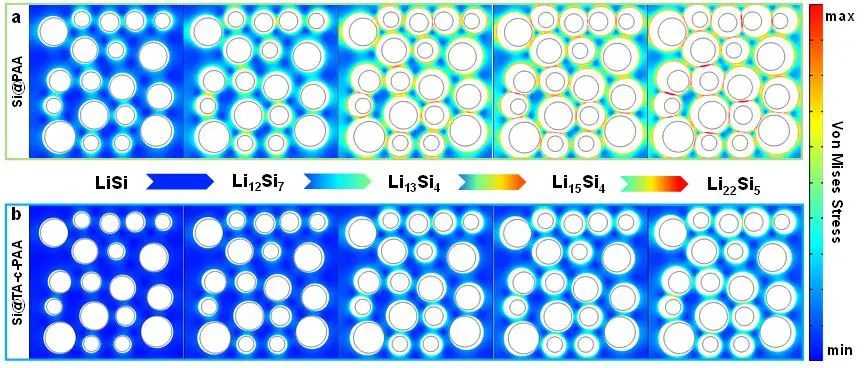

图8中作者利用COMSOL软件研究了粘结剂结构与应力耗散之间的关系,并对不同的锂化状态进行了有限元模拟。在模拟模型中,假定硅颗粒是独立的规则球体,且它们均匀地分布在聚合物粘结剂网络中。由于在嵌锂过程中体积膨胀较大,Si@PAA电极表面存在严重的应力集中,并可能导致Si负极的结构失效。当最大应力达到950MPa时,硅颗粒发生了破碎和粉碎(如图8(a)所示)。相比之下,Si@TA-c-PAA电极的应力分布较低,且力学性能更为优异(如图8(b)所示)。因此,有限元模拟结果表明,TA-c-PAA粘结剂对硅负极周期性嵌锂/脱锂过程中的应力耗散起着重要作用。

图8. (a) Si@PAA电极和(b) Si@TA-c-PAA电极在不同锂化状态下的应力演化过程。

总结

本文作者首次设计并制备了用于硅负极的TA-c-PAA粘结剂。与已报道的或常用的粘结剂(如海藻酸盐和聚丙烯酸)相比,TA-c-PAA粘结剂具有优异的力学性能,并赋予了Si@TA-c-PAA负极优异的电化学性能。这是由于优化后的TA-c-PAA粘结剂(1:9)由于具有丰富的动态氢键,并使其具有优异的拉伸强度、延伸性和弹性。相应的Si@TA-c-PAA电极在Si负极和铜箔之间也表现出增强的界面相互作用和有效的粘附性,并使得Si@TA-c-PAA电极具有高可逆比容量(0.05C倍率下的比容量为3250 mAh/g),出色的倍率能力(2C倍率下的比容量为1599 mAh/g),以及令人印象深刻的循环稳定性(循环450圈后,0.25C倍率下的比容量仍有1742 mAh/g)。

此外,作者经过非原位形貌表征、原位膨胀厚度分析和有限元模拟,发现TA-c-PAA粘结剂可以有效消散Si负极在脱嵌锂过程中的应力集中,并防止颗粒粉化。其背后的机制可能与TA-c-PAA粘合剂在微观尺度上的自愈过程有关。本文通过与TA分子的物理交联来探索聚合物粘结剂的方法可能为硅负极的高效和经济的粘结剂制备提供一种通用的解决方案。

文献原文

J.H. Chen, Y.X. Li, X.Y. Wu, H.H. Min, J. Wang, X.M. Liu* and H. Yang*. Dynamic hydrogen bond cross-linking binder with self-healing chemistry enables high-performance silicon anode in lithium-ion batteries. Journal of Colloid And Interface Science 657 (2024) 893-902.

相关产品

更多

相关文章

更多

技术文章

2025-02-20技术文章

2025-02-13技术文章

2025-01-14技术文章

2025-01-09

虚拟号将在 秒后失效

使用微信扫码拨号