【原创】合成高纯石英砂,意图“篡位”

中国粉体网讯 高纯石英砂是石英玻璃、石英管、石英坩埚等的主要原料,高纯石英高端产品是航天军工、电子信息和光通讯行业等高科技产品的关键基础材料,随着高精尖科技产业的发展,高纯石英的需求量急速增长,并且对其质量要求也愈来愈高。

来源:三菱化学

目前高纯石英砂主要通过天然石英矿石提纯得到,产能与高品质矿源密切相关,而SiO2纯度≥99.998%(4N8)的高纯石英高端产品主要被拥有高品质高纯石英原料矿的海外企业垄断,随着全球范围内天然水晶和高品质石英矿脉的逐渐枯竭,高纯石英砂价格的不断提升,化学合成石英砂的工艺逐渐得到重视和研究。

那合成砂未来会替代天然砂吗?

天然石英矿制备高纯石英

制备高纯石英的天然高纯石英原料主要有水晶、花岗伟晶岩、脉石英等。水晶原矿经过粉碎、磁选、浮选、酸浸、干燥、焙烧后得到成品石英砂,其优点是工艺简单,但是天然水晶矿的单价高,目前,全球水晶资源逐渐枯竭,且观赏和装饰用水晶的需求量激增,该方法生产成本高,杂质含量高,能耗高,粉料特性不稳定,制备效率低且粒径分布宽。

花岗伟晶岩和脉石英前期选矿后,经过酸洗、浮选、磁选、高温气氛焙烧等提纯,提纯效果较为理想,相对合成砂来说,其优点是天然石英矿价格相对低,缺点是较多金属杂质和羟基,可用资源也少。

合成石英砂工艺路线

来源:德鑫科技

合成石英砂的生产不依赖于天然石英矿产,可以通过化学合成法制备。又因为其纯度更高、光学性能更良等特性,除了在高端光学领域得到广泛应用以外,也符合半导体制程对石英制品高纯、无污染、耐高温的要求,尤其是随着半导体芯片线宽越来越窄,普通的天然石英材料已经无法满足高端生产工艺的要求,合成石英成为10nm制程以下的半导体芯片刻蚀环节中的重要部件。

合成砂的技术路线包括气相合成法、化学沉淀法、溶胶-凝胶法、四氯化硅液相水解法等。

气相合成法

气相合成法即火焰水解法,与气相白炭黑工艺类似,其原理是采用硅或有机硅的氯化物(如SiCl4或CH3SiCl3等)原料,将其气化后与氢气、氧气混合,在高温下发生水解形成雾状的SiO2,最后通过冷却、分离、脱酸等气固分离得到产品。该法得到的产品为气相SiO2,粒径小于100nm,外观蓬松多孔,比表面积大,化学纯度高,分散性较好。

气相合成法制备SiO2流程图

气相合成法生产流程简单,合成条件易控制,反应速度快,适合大规模生产;由于过程中需要高温环境,反应生成的HCl会严重腐蚀设备,因此对生产设备的材质、加热形式等要求比较严格。由于气相法耗能大,加工成本较高,还需在反应条件与设备选型等方面进一步地探讨和研究。

化学沉淀法

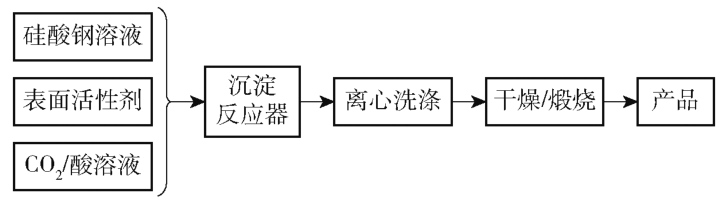

化学沉淀法是合成石英粉体较为广泛的方法之一。沉淀法生产SiO2的原理:采用硅酸钠与二氧化碳或酸溶液(加盐酸、硫酸或硝酸)作为原料,在一定的合成温度和表面活性剂的作用下混合反应,得到偏硅酸沉淀,再经过滤、洗涤、干燥、煅烧工序制备出SiO2。

沉淀法制备SiO2流程图

沉淀法制备合成石英具有操作方便,生产流程简单,原料易得,能耗低等优点;但是Fe3+、Al3+、Ca2+等杂质的存在会促成凝块的形成,严重影响产品的质量,导致产品性能差、纯度低、粒径大,易发生团聚;也存在着反应体系的浓度较低、沉淀速度快、沉淀过程不易控制的缺点;另外,废酸、废水的处理给环境带来一定的破坏。

溶解-凝胶法

溶胶-凝胶法是以无机盐或者金属醇盐(一般为硅酸乙酯)为原料,以醇作为共溶剂,加入酸或碱溶液作为催化剂,进行水解,缩聚反应形成SiO2凝胶,过滤并对凝胶中的有机溶剂进行洗涤,干燥、煅烧得到SiO2粉体。

采用溶胶-凝胶法制备SiO2,生产流程简单,合成条件易控制,对设备材料的要求不严格,且过程中无其他添加剂,所以制备出的SiO2纯度较高、均匀度好、比表面积大。但是,成本较高,生产周期长,工业化价值不大;另外,因为实验过程中可变因素较多,不能达到准确控制(如水解体系、干燥方式及烧结途径等),目前只停留在实验室小试阶段。

微乳液法

微乳液法是将水和烷烃类非极性溶剂混合,在乳化剂、稳定剂等助剂作用下形成W/O或O/W乳液,选用合适的有机硅烷前驱体在乳滴中水解缩合,形成二氧化硅颗粒,将所得产物经过洗涤、烘干、煅烧等工艺,得到合成石英砂粉末。

四氯化硅液相水解法

四氯化硅液相水解法的原理是SiCl4与纯水接触发生水解或缩聚反应,之后将反应产物经洗涤、过滤、干燥、煅烧、筛选等流程,制备SiO2粉体。采用SiCl4液相水解法制备高纯石英粉,由于原料中不含碳,故制备得到的SiO2粉体纯度较高、羟基含量较低。但是,在规模化生产过程中,四氯化硅与水发生的水解和缩聚反应剧烈,中间过程难以管控,粉体易团聚,形成的石英粉致密度较低。因此,为了满足产业化生产,该法仍需更深入地探究其工艺控制(如水解控制、干燥及烧结过程等),有效减少颗粒团聚现象的发生。

氟硅酸法

氟硅酸是磷酸和无水氢氟酸生产的副产品,用以生产氟硅酸盐、氟化盐、氟硼酸酸盐、无水氟化氢、四氟化硅等。氟硅酸氨化法是氟硅酸与氨反应,生成氟化铵与二氧化硅;氟硅酸盐法是氟硅酸精制后与氯化钠反应,生成氟硅酸钠和稀盐酸,清洗氟硅酸钠,再和氢氧化钠反应,得到氟化钠和二氧化硅;氟硅酸浓硫酸法是用浓硫酸夺去氟硅酸中的水分,氟硅酸释放出四氟化硅和氟化氢,四氟化硅用水吸收,生成氟硅酸和二氧化硅。

合成高纯石英砂的产业发展情况

日本三菱化学:市场上仅有日本三菱一家生产的合成非晶体石英砂产品,三菱化学合成石英砂是采用醇硅法制成的超纯合成二氧化硅粉末,其产品纯度达到7N级别,金属杂质总量小于1ppm,是高度集成半导体制造的重要材料。它是高纯度石英坩埚和硅晶片制造的原材料,也用于高端光学玻璃的生产。

国内合成石英砂尚处于研究阶段,几种方法均处于实验室小试阶段,目前仍没有大型生产线建成生产。

中建材金格兰石英:在合成石英砂纯度方面达到6N级,建有年产50吨合成石英砂中试线,目前在筹建扩产合成砂生产线,合成砂产品已开展熔制石英坩埚和石英碇的批量应用。

江瀚新材:依托现有硅烷产品为原料合成超高纯6N级石英砂,金属离子总量<0.1ppm,羟基含量<60ppm,可用于生产包括石英坩埚在内的各种石英制品。公司称目前中试线成功,预计于2025年12月建成投产。

仕净科技:与无锡惟忻元电力合作的6N石英砂项目,其产品应用范围包括但不限于芯片的抛光材料、光伏坩埚材料、半导体用封装材料和医药制作材料等。

凯盛科技:用工业硅制备有机硅烷,再以溶胶-凝胶法,制备纳米级石英粉和微米级石英砂,公司开发的合成石英砂产品纯度可达6N-7N,目前正在建设5000吨生产线。

三丰智能:与武汉工程大学签署了《关于人工合成超高纯硅溶胶及超高纯石英项目合作协议》,共同在超高纯(6N以上级别)硅溶胶制备、人工合成超高纯石英材料研发及生产领域开展深入合作。

德鑫科技:德鑫合成石英砂具有纯度高、包裹体少、低羟基、可进行均匀有效掺杂等特点。是高性能石英玻璃的原料,可将各种金属元素控制在极低水平,亦可对金属元素进行精准杂以满足产品特殊需求。

晶芯源新材料:公司年产4000吨高纯合成石英砂生产项目总投资5亿元,项目高纯石英砂主要用于光伏系列产品。

硅研电子:公司主营产品包括超高纯硅溶胶、电子级硅酸酯高纯合成石英砂等,其高纯合成石英砂SiO2含量在99.999%以上,杂质含量极低,具有强度大、纯度高、耐腐蚀性能强、化学稳定性好等优点,可用于工业、电子、光学、半导体、机械、航空等领域。

结语

半导体、光伏行业、光学技术要求提高,对石英砂要求不断提升,天然石英矿受本身伴生物质、生长环境的影响,纯度几乎到天花板,受矿产资源不可再生的影响,以化学合成工艺制备石英砂,被认为是未来技术发展的主要方向之一。

化学合成石英砂纯度高于天然矿提纯石英砂,但是现有各类合成方法所得石英砂成品粒径太小或者过大,不满足熔制石英玻璃所需粒径;制备石英砂过程中容易出现颗粒团聚和包裹体,需对合成过程中的各类因素进行调控。另外,受限于合成成本、设备材质、生产周期、产品稳定性等因素,国内合成石英砂尚处于研发阶段,未见规模化上市产品。

从技术的长期持续性看,天然砂提纯在去除铝、钛元素方面存在瓶颈,利用合成工艺可以提高石英玻璃产业的质量水平,探索更尖端、更精密的应用,合成石英砂能一定程度上解决石英砂紧缺的问题,但能否替代天然砂,关键还要看未来的合成砂生产工艺能否将成本降到足够低。

参考来源:

花宁.合成石英砂制备技术及应用

张鹏远.合成石英砂工艺概况及几种石英砂的检测数据对比分析

李爱民.高纯合成石英的制备技术和应用

中国粉体网

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!

- 2024(第八届)全国石英大会暨展览会参展企业风采速览

2024.11.22 - DAY2:“砂”出重围!2024(第八届)全国石英大会暨展览会圆满落幕

2024.11.22 - 对话丨2024(第八届)全国石英大会暨展览会采访实况

2024.11.21 - DAY1:守正创新!2024(第八届)全国石英大会暨展览会在徐州隆重召开

2024.11.21 - 2024(第八届)全国石英大会暨展览会在江苏徐州隆重开幕

2024.11.21