看了煤矿洗煤厂自动控制系统的用户又看了

留言询价

留言询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

煤矿洗煤厂自动控制系统,

煤矿洗煤厂自动控制系统,

一、系统简介

煤炭洗选是利用煤和矸石的物理、化学性质的差异,通过物理和表面化学方法将原煤中的可燃物和非可燃物(灰分)进行分离,使洗迁产品中的灰分、硫分、水份尽可能降低,以满足煤炭燃烧对大气地面环境的污染控制要求,并加工成质量均匀、用途不同的煤炭产品的一种加工技术。高产、优质、安全、节能、省力,减少岗位人员,*终达到降低成本的目的,提高劳动生产率以获取**利润是今后煤炭企业在竞争中生存的基础,煤矿要发展、要生存,必须走安全、高产、高效、实现选煤自动化之路,通过自动化建设实现减员增效、降低成本,提高劳动生产率,而选煤自动控制系统是煤矿自动化的一个重要组成部分。

随着计算机控制技术及以微处理器为核心的可编程序控制器的普遍应用,结合选煤系统的特点,在确保先进性与可靠性的基础上,采用PLC控制器庞大的软硬件资源,对运输皮带、给煤机、破碎机及振动筛等原煤系统设备配备传感器、保护装置、扩音、视频等设备组成选煤自动控制系统。该自动控制系统可有效地保证生产设备的正常运行,减少安全隐患,降低工人劳动强度,加快启、停车进程,缩短设备的空运转时间,从而降低电能消耗及设备磨损,为选煤厂安全、高效生产奠定坚实的基础。

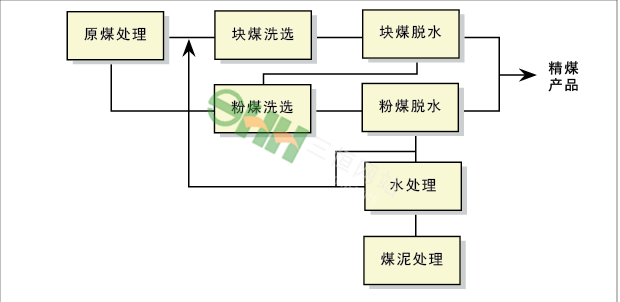

二、洗煤工艺介绍

洗煤厂的设计生产规模一般为1000万~20000万吨,与矿井原煤生产能力相适应。

煤炭洗选可分为跳汰选煤、重介质选煤和浮选选煤三种主要方式;

主要工艺组成部分:

(1)原煤准备:包括原煤的接受、储存、破碎和筛分。

(2)原煤的分选:主要分选工艺包括跳汰--浮选联合流程;重介--浮选联合流程;跳汰--重介--浮选联合流程;块煤重介--末煤重介旋流器分选流程;此外还有单跳汰和单重介流程。

(3)粉煤脱水:包括块煤和末煤的脱水,浮选精煤脱水,煤泥脱水。

(4)粉煤干燥:利用热能对煤进行干燥,一般在比较严寒的地区采用。

(5)煤泥水处理。

(6)粉煤装车。

按工艺要求划分为与之相对应的:原煤储存、动筛车间、主洗车间、浓缩压滤车间、装车系统等部分。

三、系统组成

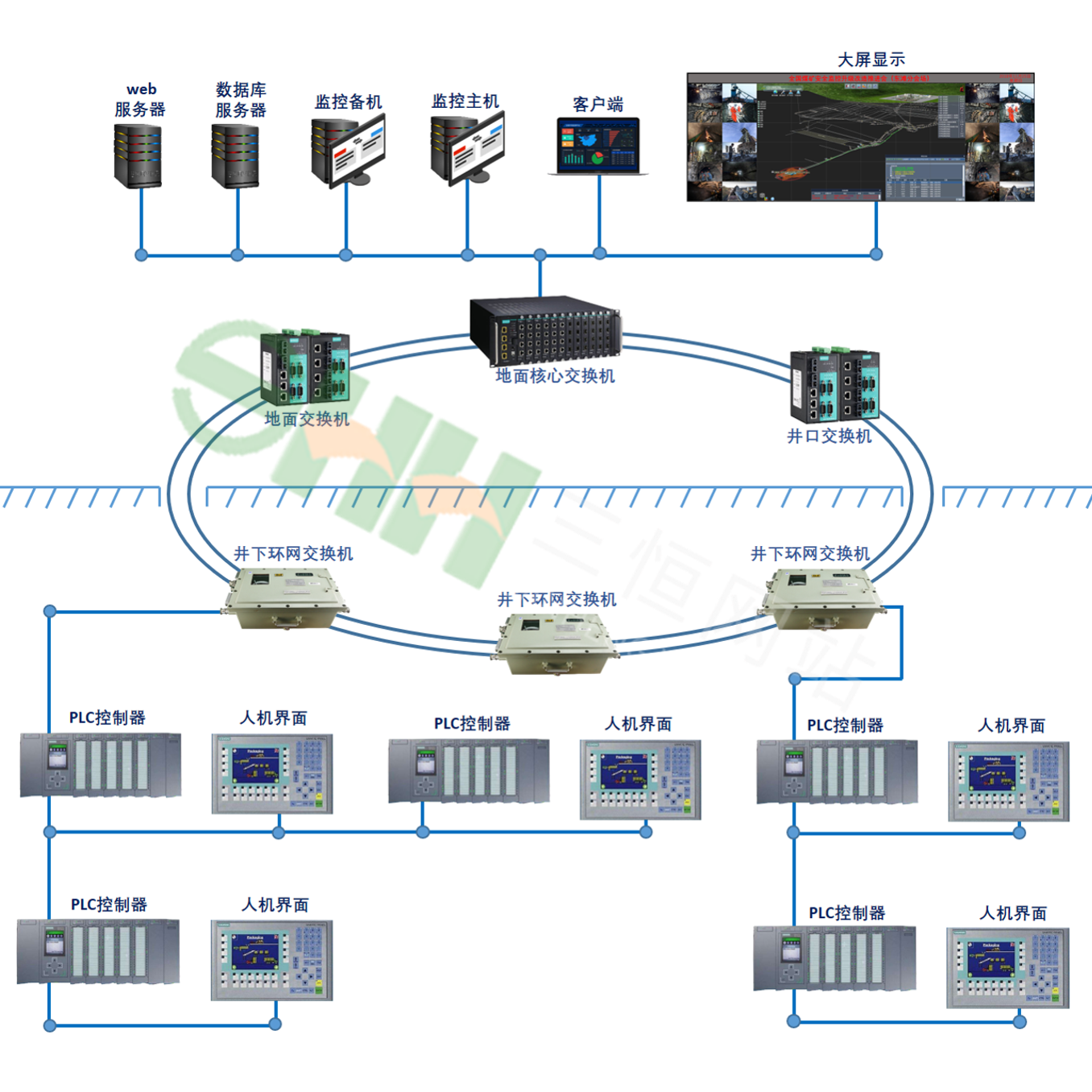

煤矿洗煤厂自动控制系统是由五部分组成:地面监控设备、传输信道、洗选监控设备、及可选扩音通讯、视频监控设备。系统组成框图如下:

● 地面监控设备:

上位监控管理系统由计算机监控管理站、集控调度控制台、工业控制计算机、大屏幕工业控制显示器等组成。监控计算机安装Windows操作系统和洗煤厂自动控制系统组态软件,系统完成原煤准备、洗选、煤泥水处理设备的监控和对装车站设备的监测,装车站可设置计算机完成对装车系统设备监控。

● 组态软件:选用主流组态软件(西门子Wincc),工作于Window 2000/XP 以上平台,完成所需的图形监控、动态图形显示、历史数据采集、状态趋势图、自诊断、报警等诸多功能。通过OPC、FTP等接口,将监控主机的数据在局域网上传输到其它部门,以共享监测数据。

● 传输信道:

地面调度中心站监控主机至洗煤厂现场的数据传输信道基于千兆工业以太环网平台,利用单模普通光缆,通讯计算机与环网平台间传输介质采用光缆或阻燃信号电缆(带双绞功能)进行传输。PLC监控柜之间的通讯采用矿用阻燃信号电缆或Profibus专用电缆传输,支持Profibus-DP总线协议;接入PLC监控柜的模拟量及开关量信号采用传感器信号电缆或矿用阻燃信号电缆;控制设备起停等信号采用KVV或MKVV系列控制电缆;

● 洗选监控设备:

● PLC 控制柜

整个控制系统设计原煤准备、主厂房水洗、煤水处理等分系统,在每个分系统的PLC 分站点设置PLC 控制柜;柜内安装电源装置、PLC 分站、I/O 模块及隔离继电器。设有后备交流电源净化装置,当系统电网掉电后,柜内设备保持正常工作,以保证系统工作可靠性和控制的连续性;接线端子均使用德国菲尼克斯端子。柜体尺寸为800×2000×600、前后单开门。

为避免来自现场的干扰电压窜入PLC 系统损坏PLC 的开关量模块,PLC 的所有开关量I/O 与现场信号采用进口中间继电器隔离,隔离继电器有吸合指示、强制闭合功能,触点容量不低于AC220V 10A。模拟量信号也采用隔离器进行隔离。

● 就地控制箱(按钮箱)

现场控制箱的主要作用是提供灵活的控制功能,控制箱上有工作方式转换开关,当转换开关在“集控”位置时,该设备由集控系统控制,现场可以停车,但不可以开车;当转换开关在“就地”位置时,该设备由岗位操作人员就地控制;当转换开关在“停止”位置时,就地和集控均无法实现对该设备的控制。此外,通过转换工作方式,系统还能自动产生禁起信号,使系统的安全性得到了保证。就地控制箱的防护等级不低于IP54。

● 传感器

现场传感器的配置待获得选煤厂工艺设计资料后进行,配置的传感器主要用于检测供电状况、关键设备电流、过程参数(诸如压力、温度、仓位、液位、密度、负压、流量、灰份、开度、转速等)生产计量(如入洗量、外运量、产品分类计量、用电量等)、皮带保护(如堵煤、打滑、纵撕、拉绳、跑偏、烟雾等)。

三、系统特点

● 产品均为工业级设计,并通过湿热、振动、冲击、碰撞试验,安全性和可靠性具有权威机构认证。

● 工业化组态软件,可由用户随时在线设计、编辑、修改系统界面;有远程服务软件,可通过网络远程服务,及时为用户升级、修改、编辑系统软件;帮助用户充分发挥监控系统的管理作用,创造经济、安全效益。

● 系统中具有集控/就地/检修三种工作方式,可根据现场需求进行选择。

● 系统自动控制功能齐全,是实现整个选煤厂生产设备的联锁启停控制(电气设备启、停车预告,按流程自动联锁启、停车控制,故障停车,紧急停车,断点启车,流程选择,故障诊断等),状态监视(包括:皮带监测保护、煤仓煤位检测、液位检测、灰分检测、流量检测、压力检测、电源状态、电机电流及温度监测保护等),信号监控,动态流程显示,数据显示、记录、处理等功能。

● 系统可以方便地选择作业流程,根据工艺要求,选择相应范围内的设备投入生产。

● 系统具有先进的综合诊断功能,能快速准确识别模块配置错误、线路断线等故障。

● 可减少看护人员,并可充实设备维护检修队伍,提高维护质量,减少事故发生,变发生事故后的被动检修为主动的定期检修,提高设备的使用率,实现减人增效。

● 有效地保护选煤机电设备,延长使用寿命,减少事故停机时间,提高排水能力。

● 有效地提高突发事故的应急处理能力,防止故障的扩大。

四、系统功能

● 起动预告功能:系统起动前,设备起车预告,通过铃、语音等设备向现场发起动预告信号,以提醒现场工作人员注意安全。

● 设备禁止起动:在预告期间,自动控制系统上位机若接收到现场禁止起动信号,则禁止起动设备,并自动记录设备号,否则按逆煤流顺序起动。

● 起动/暂停功能:在集中控制方式下,按工艺流程逆煤流方向实现自动延时起动皮带,延时时间可以方便设定。在起车过程中,若有一台设备故障或禁起,系统立即暂停起车过程,闭锁上游皮带来煤设备,延时一定时间,在延时时间内,已起动的设备不停,若故障能短时排除,可以继续起车,否则,瞬时停止已起动的设备,当故障消除后,系统将能自动改成逆煤方向起车,以避免发生堆煤生产事故。

● 事故处理、暂停/解除功能:在设备运行过程中,当某台设备发生故障时,故障设备至煤源测各设备立即停车,故障点沿煤流方向以后的设备在煤流运空后延时停车。若故障能尽快处理,现场人员可解除故障,这时停车过程自动停止,未停完的设备不再继续停车。系统向各设备重新发起动预告信号,预告结束后,自动起车至煤源,使系统恢复正常运行,以减少设备的频繁起停,降低设备的损坏率。

● 分布式控制系统功能

分布式控制系统有三种控制操作方式,即集中控制操作方式、现场手动操作方式和检修方式。集中操作方式包括集中-手动和集中-自动两种方式,是本系统的主要操作方式,现场单机手动操作方式主要用于设方式包括集中-手动和集中-自动两种方式,是本系统的主要操作方式,现场单机手动操作方式主要用于设备的调试和系统发生严重故障情况,检修工作方式则确保维护人员的人身安全。

● 集中操作方式

集中操作方式又可分为集中-手动和集中-自动。

● 集中-手动方式:即通过计算机触摸屏或鼠标器,结合工控机大屏幕彩显,实现对单条设备的监控和干预。在此种方式下,设备之间的联锁关系可以方便地设定或取消。该方式主要用于设备的试运行和检修,也可以作为正常生产时的操作方式。

● 集中-自动方式:即通过计算机触摸屏或鼠标器,结合工控机大屏幕彩显,选择适合的工序流程,实现选定的流程内工艺设备的自动启停。在此种方式下,设备之间的联锁关系可以方便地设定或取消。该工作方式作为正常生产时的主要操作方式。

● 现场单机手动操作方式

现场单机手动操作方式是通过现场控制箱上的按钮,实现单台设备的手动控制,该操作方式主要供单机调试和系统发生严重故障时使用。在此工作方式下,设备的操作独立于系统,确保在控制系统发生严重故障情况下,不影响正常生产。

● 检修方式

设置检修工作方式是为了确保维护人员的人身安全。

● 停止功能

● 正常停车功能:在作业完成后,停止该作业流程。停止顺序为顺煤流方向分组延时停止各设备,停车时间可以方便设定。停车流程可选择。

● 故障停车功能:当现场的故障检测装置动作以后,故障设备以及上游皮带立即停止运行,其下游设备经延时,待煤流排清以后依次停止运行。

● 紧急停车功能:出现紧急情况,按下工控机上的紧急停止按钮,所有设备立即停止运行。

● 保护及故障报警功能

当设备发生起车故障时,系统发出声光报警。起车过程暂停,显示器上发出相应的文字报警信号,语音系统也发出相应的语音报警信号。

当系统发生故障停车或传感器监测点报警(例:堵塞、跑偏、仓满、仓空等)时,系统发出声光报警。系统自动根据报警的设备和部位作出相应的停机处理,避免故障的发生和扩大。显示屏上同时发出相应的文字报警信号,语音终端也发出相应的报警信号。系统能自动显示、记录或打印故障性质、故障地点及发生故障的时间。

● 语音广播功能

系统具有全自动的语音预告和报警功能,集控室可以实现对现场的语音广播和现场单点语言通信功能。

● 工业电视系统功能

● 图像监视功能

系统具有图像监视功能,通过工控机可实现对重要生产岗位的工况进行实时监视,并可通过工控机控制摄像机动作,选择监控画面。当重要岗位发生故障时,工控机上的视频监控画面自动切换到故障画面,并可自动实现录像。

● 图像观察功能

可以自动或手动方式对摄像机进行左右360。、上下90。旋转,实现对监控地点的全方位控制。

可以通过遥控镜头实现取景大小、远近、前后的变化

● 图像切换观察功能

可以对多路图像任意切换至多个不同的输出;切换方式可分为自动或手动方式,在自动方式下,切换的时间间隔可任意设定。

● 系统生成及实时修改功能:能对系统所测控设备的名称、安装地点、测点性质、图形画面、数据报表等参数进行定义及实时修改。

● 显示功能:以表格、曲线、直方图、模拟图、声光报警形式显示系统的实时数据、历史数据、运行状态、报警状态。

● 打印功能:系统自动生成实时数据、历史数据、各种报表;按操作指令打印各种报表、图形、曲线。

● 历史数据存储功能:以**值、平均值和*小值形成历史曲线,所有数据可存储一年。

● 自诊断功能:系统具备自诊断功能,及时发现各种监测传感器、PLC故障故障,并予以报警。

● 网络接口功能:系统具备接入远程终端和图形工作站的能力,可以直接接入矿局域网,具备向上一级网络传送数据的能力。

● 软件接口:系统具有标准OPC软件接口,可以与其它矿用系统实现无缝链接,从而实现全矿井的管控一体化。

暂无数据!

煤矿洗煤厂自动控制系统的工作原理介绍?

煤矿洗煤厂自动控制系统的工作原理介绍? 煤矿洗煤厂自动控制系统的使用方法?

煤矿洗煤厂自动控制系统的使用方法? 煤矿洗煤厂自动控制系统多少钱一台?

煤矿洗煤厂自动控制系统多少钱一台? 煤矿洗煤厂自动控制系统使用的注意事项

煤矿洗煤厂自动控制系统使用的注意事项 煤矿洗煤厂自动控制系统的说明书有吗?

煤矿洗煤厂自动控制系统的说明书有吗? 煤矿洗煤厂自动控制系统的操作规程有吗?

煤矿洗煤厂自动控制系统的操作规程有吗? 煤矿洗煤厂自动控制系统的报价含票含运费吗?

煤矿洗煤厂自动控制系统的报价含票含运费吗? 煤矿洗煤厂自动控制系统有现货吗?

煤矿洗煤厂自动控制系统有现货吗? 煤矿洗煤厂自动控制系统包安装吗?

煤矿洗煤厂自动控制系统包安装吗? 手机版:

手机版: