认 证:工商信息已核实

访问量:135169

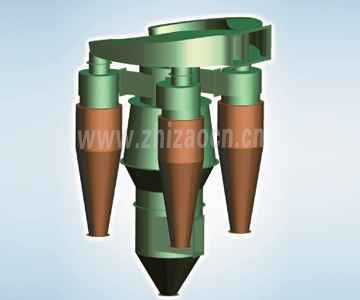

一、工作原理

在工作状态下,调速电机通过传动装置带动主轴转动,物料通过设在选粉室上部的进料口进入选粉机内导料锥再通过双层分离锥落到随主轴转动的撒料盘上,物料在高速旋转撒料盘的作用下,由于离心力向四周均匀撒出,分散的物料在外接循环风机产生的高速旋转气流作用下,对物料进行强力分散,物料中的粗重颗粒(d>100μm)穿过笼形转子进入其内部,随选粉气流进入高效低阻型旋风分离器中,被收集形成成品细粉。

二、技术特点

与传统型选粉机相比,超细分专用选粉机具有以下突出的优点:

1、 分级原理先进。采用平面涡流的分级原理(即由导向叶片与笼形转子组成的涡流分级区)设计分级区域,增设分散和预分级区域将分散与选粉(分离)区域有效分开,极大的提高了物料的分散度,减轻了主分级区域的负荷,解除了物料中粗细颗粒间的相互干扰作用。采用空气动力学分析方法对整个流场进行了优化设计,使得分级圈表面气体流场均匀而稳定,同一立面任何一处的气流相对误差均<3%,为精确分级创造了条件。

2、 适应性强。超细粉专用选粉机结构紧凑,体形较小,加之可将物料进行多级分离,因而适应性强,既可用于任何粉磨设备所组成的闭路粉磨系统,也可用于直接将原料进行分级处理,同时可用于分级和粉磨系统并用的工艺流程中,因此是超细分体分级的佳配套设备。

3、粉煤灰选粉机性能好、效率高。超细专用选粉机由于采用两级选粉、三级分散,一级选粉预分离出物料中的粗粒子,二级精确选在导向叶子与直笼形转子所构成的环形空间内完成。由于预分离出粗粒子,排除了粗粒子的干扰;针对矿渣粉、粉煤灰等物料的特点和成品颗粒组成范围,对分级转笼的切割粒径范围作了调整,采用“剪形”锁风结构,增加了转笼上下锁风效果,因此分级精度特高、分选效率更高。

4、 细度控制便捷。选粉机主轴采用无极调速控制,只要改变主轴转速和风机风量,就可很方便地实现细度控制,细度调节方便、灵敏可靠,且调节范围宽。

5、 节能幅度大。整个设备系统采用流线型设计,使得系统阻力显著减小,选粉气流内部循环,细粉收集采用高效低阻旋风筒即可实现,无需配置大型气箱脉冲袋式除尘器,不仅降低了系统能耗,而且降低了投资成本和维护费用,节能降耗十分明显。

6、 改善成品质量。由于超细专用选粉机效率高、分级精度高,减少了微细粉在系统中的循环,成品的颗粒粒径分布较宽,级配组成合理,可使矿粉比表达450m2/kg 以上,粉煤灰达到了特级灰标准即45μm 筛余 <5% 。

7、 使用寿命长。分级机易损部件采用耐磨件:如分级撒料盘、旋风筒蜗牛角、导向叶片、转子分级叶片、转子锁风叶片、粗粉锥等均采用了耐磨材料制造或进行抗磨工艺处理,其磨损率极低。采用新型合金板作分级机内衬,有效的延长了设备的使用寿命。

8、 主轴下轴承冷却采用天津院技术设计一干润滑油,重新设计了密封方案,有效地解决了轴承进度和润滑油漏油两项重大问题,切实有效地延长了下轴承使用寿命。

9、 高效选粉机各转动部件均作了动平衡实验,保证分级机的动平衡精度达G6.3级,整机出厂前都作了动平衡实验:分级机所陪的循环机采用整体钢结构基础,用弹性减震垫安装在基础上,使得风机的震动力不会影响到基础。 三、技术性能表

| 型 号 | 成品细度R0.08(%) | 处理风量(m3/h) | 转 速(rpm) | 主电机功率(kw) | 大喂料量(t/h) | 产 量(t/h) |

| Ⅰ | 0~3 | 16000 | 250~500 | 15 | 50 | 10~18 |

| Ⅱ | 0~3 | 23000 | 220~450 | 18.5 | 90 | 16~28 |

| Ⅲ | 0~3 | 32000 | 180~400 | 22 | 120 | 20~40 |

| Ⅳ | 0~3 | 45000 | 160~340 | 30 | 150 | 30~50 |

| Ⅴ | 0~3 | 60000 | 130~306 | 30 | 210 | 40~70 |

| Ⅵ | 0~3 | 75000 | 130~260 | 37 | 260 | 50~85 |

| Ⅶ | 0~3 | 95000 | 120~240 | 45 | 330 | 75~110 |

| Ⅷ | 0~3 | 120000 | 110~200 | 55/75 | 400 | 95~130 |

| Ⅸ | 0~3 | 150000 | 110~180 | 90/110 | 500 | 110~160 |

| Ⅹ | 0~3 | 180000 | 110~170 | 110/132 | 580 | 120~180 |

- 推荐产品

- 供应产品

- 产品分类