深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

根据3D科学谷的市场观察,陶瓷3D打印技术企业正发力于生产级的陶瓷3D打印系统与材料的研发,同时更低成本与更高精度的3D打印技术进入市场。陶瓷的增材制造最新发展趋势是进入到高附加值产品的制造领域。

3D科学谷曾在谷.专栏《增材制造陶瓷的历史、发展、未来》中谈到,陶瓷增材制造的许多挑战可以追溯到加工结构陶瓷材料的内在困难。为使陶瓷增材制造领域成熟,未来的研发应着眼于扩大材料选择,改进3D打印和后处理控制,以及多材料和混合加工等独特能力。

中国科学院上海硅酸盐研究所陈健副研究员及研究团队在研究复杂结构碳化硅(SIC)陶瓷制备方法时,应用3D打印技术成功制备了碳化硅陶瓷光学元件等高附加值组件。该研究团队应用了升华三维的陶瓷3D打印技术。

本期,3D科学谷将进一步透视上海硅酸盐研究所碳化硅光学元件中的陶瓷3D打印技术应用逻辑,以及升华三维在陶瓷材料选择,后处理,复合材料开发方面所做的布局。

碳化硅光学元件

陶瓷3D打印技术应用逻辑

应对碳化硅陶瓷硬、脆加工难点

碳化硅陶瓷是一种具有高强度、高硬度、高热导率、高化学稳定性等优异性能的陶瓷材料,被广泛应用于航空航天、微电子、汽车工业、核工业等领域。近年来,汽车工业、航空航天等领域都对大尺寸、复杂结构的零部件有强烈的需求。

▲3D科学谷白皮书

目前对各种复杂结构形状SiC陶瓷需求急剧增加,传统的制造方法复杂、耗时、模具设计制作周期长。由于其极高的硬度和脆性,导致其加工极其困难。刀具不仅磨损严重,而且还可能产生裂纹等缺陷,难以达到良好的表面质量和尺寸精度。

高硬度和耐磨性能使加工过程复杂化,在实现复杂陶瓷组件高成本效益的需求推动下,增材制造-3D打印技术逐渐进入到碳化硅等先进陶瓷制造领域。结合3D打印的SiC陶瓷制备技术成为目前研究和应用的主要发展方向之一,能良好地解决传统陶瓷材料复杂形状难成型、难加工,制作周期长、成本高的问题。

l 实现复杂设计

随着光学元件孔径的增大,碳化硅光学元件与支撑结构的一体化设计将导致碳化硅光学元件的结构更加复杂,这是采用传统的陶瓷成型烧结技术难以实现的。迫切需要开展复杂形状碳化硅光学元件的制造新技术、新工艺的研究,实现空间遥感光学探测用低面积密度碳化硅光学结构集成元件的制备。

l 解决碳化硅难成型挑战

碳化硅陶瓷的特点是易氧化、难熔融、高吸光。相对于塑料或金属有固定的熔点,通过加热融化后就可以进行粘贴,陶瓷特别是氧化物陶瓷熔点非常高,而碳化物陶瓷没有熔点,在高温条件下会直接氧化。比如碳化硅会氧化成二氧化硅,或者是其他的气体或在激光的作用下直接分解,导致无法直接3D打印,只能打印出一个素坯再去烧结。

l 解决碳容易吸光的挑战

目前,大多数3D打印SiC陶瓷方法中打印材料固含量较低、硅含量较高、力学性能较低,普遍采用化学气相沉积CVI(Chemical Vapor Infiltration)或者前驱体浸渍裂解PIP(Precursor Infiltration Pyrolysis)等后处理工艺提高材料固含量来实现陶瓷材料综合性能的提升,这样或许会降低3D打印SiC陶瓷工艺的优越性。

中科院上海硅酸盐所的科研团队突破点主要是在碳化硅陶瓷中加一些含碳的烧结助剂,便于后期的烧结致密化。

含碳的烧结助剂更黑更容易吸光,中科院上海硅酸盐所因此选择了避开以激光为能量源的3D打印技术,采取材料挤出工艺。这样先通过高温混炼可以得到很高含量的陶瓷材料,再通过这种注射成型的方式来慢慢的叠层打印。

中科院上海硅酸盐所的科研团队最终采用高温原位界面修饰粉体,低温应力缓释制备出高塑性打印体,获得了低熔点高沸点的高塑性打印体,材料固含量超过60vol%。

© 升华三维

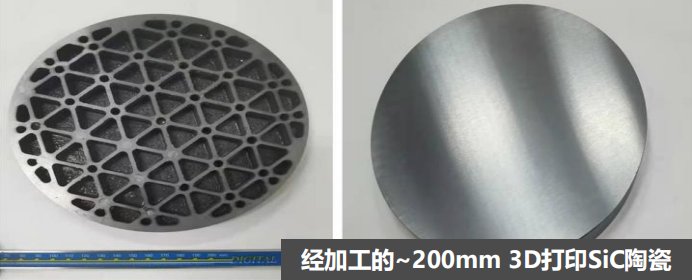

之后通过升华三维大尺寸、双喷头UPS-556 3D打印设备,对塑性体进行高密度叠层打印,打印的陶瓷样品脱脂后等效碳密度可精确调控至0.80 g·cm-3,同时对陶瓷打印路径进行拓扑优化设计,可在样品中形成树形多级孔道。

最终陶瓷样品无需CVI或PIP处理,直接反应渗硅烧结后实现了低残硅/碳的高效渗透和材料致密化,SiC陶瓷密度可达3.05±0.02 g·cm-3,三点抗弯强度为310.41±39.32 MPa,弹性模量为346.35±22.80 GPa。陶瓷力学性能接近于传统方法制备反应烧结SiC陶瓷。

数字化赋能粉末冶金行业

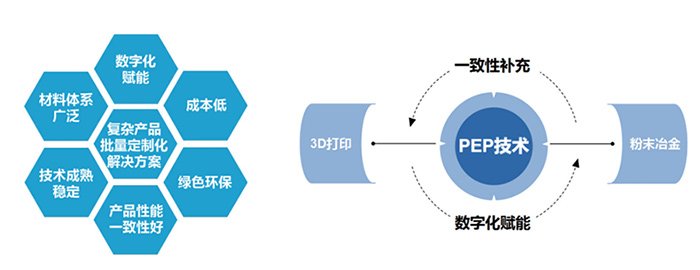

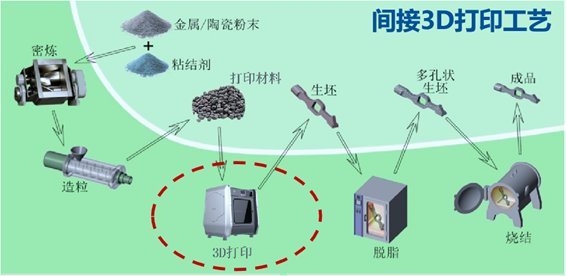

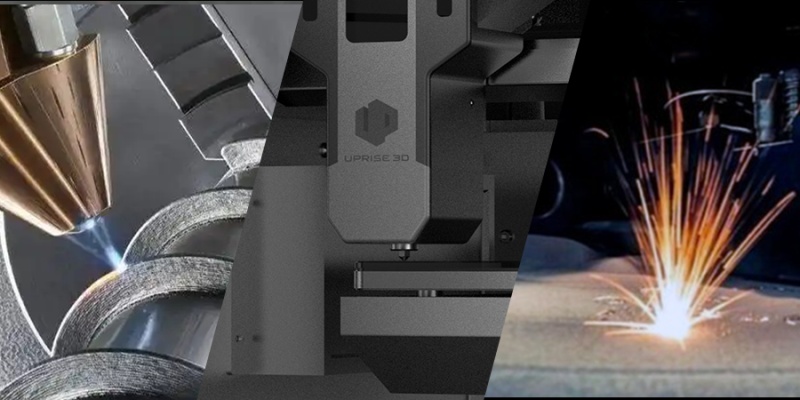

在以上案例中应用的升华三维大尺寸、双喷头UPS-556 3D打印设备,采用了升华三维的粉末挤出打印技术(Powder Extrusion printing,PEP)。这是一种“3D打印+粉末冶金”相结合的陶瓷3D打印技术。

© 升华三维

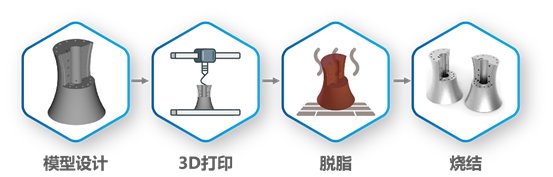

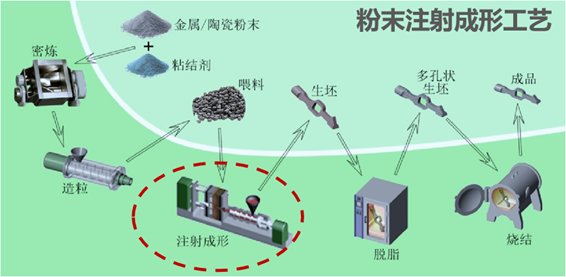

粉末挤出打印技术利用了已发展超过30年、并大规模应用于电子3C、汽车、医疗、军工航天等领域的粉末注射成形技术。两者工艺流程有很多相通之处,结合3D打印这一数字化的制造技术对材料的控制和成形,实现最终金属、陶瓷零部件的制造。在得到具有一定密度和强度的生坯后,利用MIM的相关工艺对产品进行脱脂和烧结,获得性能一致且优良的产品。

▲基于粉末挤出打印技术-PEP 的陶瓷3D打印解决方案 © 升华三维

分步获得产品形状与性能

PEP技术有别于利用高强能量束直接熔化材料,同步获得产品形状和性能的直接3D打印技术。PEP技术将热加工过程转移到烧结步骤,这使得更容易管理热应力,因烧结温度低于其他类型的直接3D打印工艺中所需的完全熔化温度,并且热量可以更均匀地施加,从而确保了产品性能的一致性。

▲PIM工艺流程 © 升华三维

▲PEP 工艺流程 © 升华三维

丰富的材料体系与复合材料制造

PEP技术打印材料体系丰富,具有类同于粉末注射成型-PIM工艺所用的材料,适用于科研教育、工业制造、航天航空、军事国防、生物医疗、汽车、模具制造等领域生产复杂而轻便的金属或陶瓷零件。有望取代小批量,高成本的粉末注射成型,大幅降低3D打印成本,并缩短交货时间。

在陶瓷材料增材制造领域,升华三维目前已开发了包括氧化锆、氧化铝、碳化硅、氮化硅在内的先进陶瓷材料与羟基磷灰石生物陶瓷材料。丰富的材料体系,为众多应用细分市场通过PEP 3D打印技术开发创新性的复杂陶瓷部件创造了有利条件。

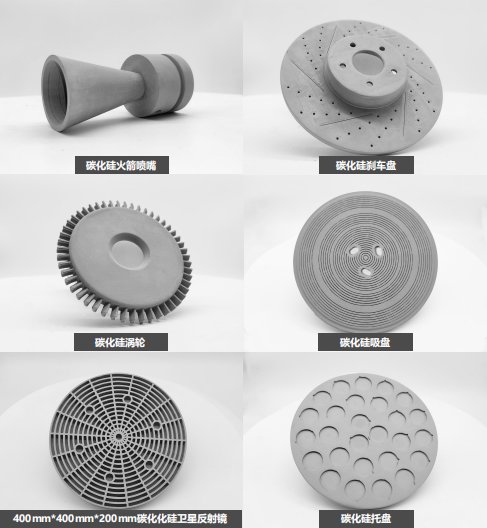

l 碳化硅

升华三维的3D打印设备已被应用于制备大尺寸、轻量化、一体化SiC陶瓷复杂结构部件,良好地解决传统陶瓷材料复杂形状难成型、难加工,制作周期长、成本高的问题。

▲碳化硅3D打印样件 © 升华三维

除了前文谈到的碳化硅一体化结构光学元件,还可以应用于航空航天、微电子、汽车工业、核工业等领域。

l 氧化锆

氧化锆作为一种金属氧化物,具有熔沸点高、热膨胀系数大、抗腐蚀性强、化学稳定性好等优异的物理和化学性质。

▲烧结件力学性能 © 升华三维

升华三维氧化锆颗粒料UPGM-ZRO2是一种陶瓷聚合物复合材料,呈白色,粒径在8-14目的近球形颗粒,可通过PEP 陶瓷3D打印技术生产氧化锆陶瓷部件。

因氧化锆材料具有高强度、高硬度、耐高温、耐腐蚀、低密度、化学稳定性好等优异特性,与3D打印技术的紧密结合,将在航空航天、汽车制造、生物医疗、工业制造、化工等领域显现出价值。

▲氧化锆结构件样件 © 升华三维

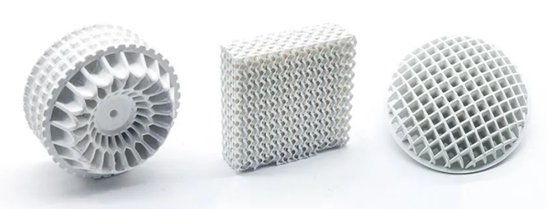

l 氮化硅

氮化硅算是目前陶瓷3D打印材料中最坚硬、最耐磨的材料之一。此外还具有低密度、抗热震性、高温下的高机械性能和低热膨胀系数等优点,在航空航天、国防军工、机械领域得到广泛应用。

▲氮化硅3D打印生坯样件 © 升华三维

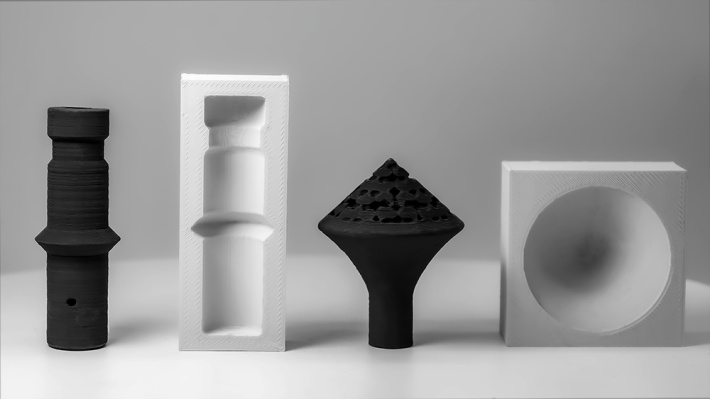

l 氧化铝

升华三维开发了氧化铝颗粒UPGM-AL2O3。这是一种陶瓷聚合物复合材料,呈白色,粒径在8-14目的近球形颗粒。基于升华三维“3D打印+粉末冶金” 相结合的PEP 3D打印技术,在无模具的情况下获得最终致密的陶瓷部件。

▲航空航天氧化铝零部件 © 升华三维

氧化铝材料的应用领域广泛,包括高温坩埚 、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片;航空航天;医疗植入物;化工领域的催化零件,以及首饰制造等。

▲烧结件力学性能 © 升华三维

l 生物陶瓷

升华三维基于PEP 技术实现了具有高强度、高度有序性、孔分布及孔结构高度可控的生物陶瓷人工骨3D打印。为骨科修复领域提供了植入物定制的创新性方案。

通过升华三维双喷头UPS-556 3D打印设备,还能够实现陶瓷复合材料的制备。例如,在中南大学与升华三维联合开展的一项研究中,团队通过该设备制备Ti/Rb-HAp复合材料,综合钛与羟基磷灰石二者的优势,得到兼顾优异力学性能和高生物活性的复合材料。这为骨科修复材料赋予了更多性能。

从低迷中被唤醒的

陶瓷增材制造

与聚合物和金属3D打印相比,陶瓷3D打印市场仍被认为是一个相对较新的细分市场。然而,与金属和聚合物相比,陶瓷材料由于其固有的机械硬度和脆性,很难通过机械加工等减法成型方法成型。这是陶瓷3D打印对整个行业非常有吸引力的原因。

尽管陶瓷增材制造在设计自由度和零件功能方面提供了巨大的潜在改进。但缺乏尝试新技术的动力是目前陶瓷3D打印的最大障碍。目前可以清楚地看到,随着一些成功商业案例的公布,陶瓷3D打印真的从低迷中被唤醒。中科院上海硅酸盐所研究团队在3D打印碳化硅陶瓷研究中取得的新进展,也为推动3D打印在高附加值陶瓷组件制造中的应用起到了积极作用。

参考资料:

上海科技《 中科院上海硅酸盐所陈健:找到3D打印陶瓷新方法》

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号