深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

十、陶瓷3D打印技术综合分析

通过调研分析,发现SLA(光固化)和DLP(数字光处理)有很多相似之处,其工作原理也是利用液态光敏聚合物在光照下固化的特征。具有成型速度快、自动化程度高、尺寸精度高、表面质量优良等优点,是当前主流的陶瓷3D打印工艺。但如碳化硅、氮化硅材料的颜色通常为灰色或深色,具有高吸光度和高折射率,限制了浆料的固化厚度、固含量等参数。而且精度高的设备和树脂材料比较昂贵。

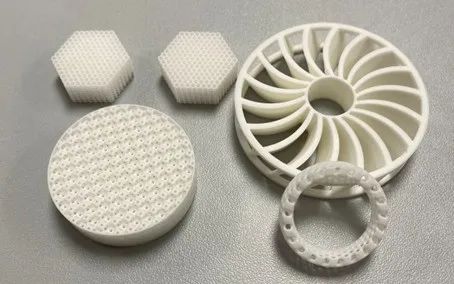

▲氧化铝陶瓷样件(图片来源:中科院沈阳自动化所)

SLS(激光选区烧结)能够在无需额外设计支撑的条件下实现陶瓷件的制备。而陶瓷3D打印与金属打印不同的是,陶瓷材料不能通过激光加热陶瓷粉末直接打印。直接SLS激光烧结后,陶瓷粉末只是形成了具有所要求形状的零件坯体,其强度较低,内部组织和性能也不均匀,而且在烧结过程中产生的热应力难以避免产生裂纹,导致最终产品力学性能较差。还需再经过高温烧结等后处理工艺,才能得到可以实际应用的陶瓷件。

▲Al2O3和SiC陶瓷样件(图片来源:3ders)

3DP(三维打印)工艺可以快速打印复杂形状,同时保持打印精度,而且无需激光器等高成本元器件,投入成本较低。然而该工艺限制了粉末的填充密度,导致材料体积分数受限。产品力学性能差,强度、韧性相对较低,通常只能做样品展示,无法适用于功能性试验。

▲3dp-ceramics(图片来源:Engineers rule)

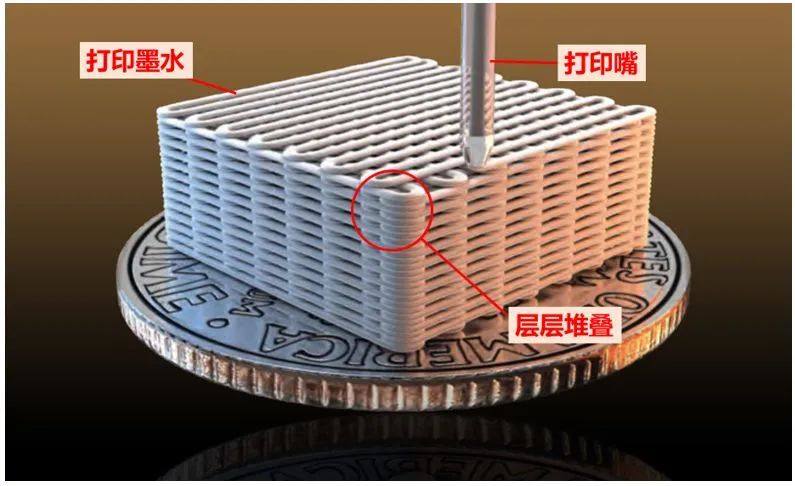

IJP(喷墨打印)技术是将陶瓷粉末与各种有机物混合,制成陶瓷墨水,然后通过打印机将其打印到成形平面上形成陶瓷坯体。目前,该技术的难点是墨水中的固相含量太低,这会导致陶瓷坯体致密度较低。打印要求浆料均匀、稳定、剪切稀化、不结块。同时,还需要具有快速固化能力,特别是对于无支撑的斜面印刷,与上述SLA和SLS相比,分辨率一直是一个问题。并且无法制备具有内部多孔结构的陶瓷产品。

▲墨水直写3D打印过程示意图(图片来源:U.S. LawrenceLivermore National Laboratory)

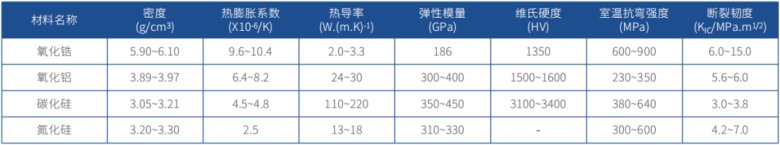

经过研究发现,上述3D打印技术在制备陶瓷件都存在一定的不足。而(粉末挤出打印)技术是在(FDM)熔融沉积成型技术的基础上,结合粉末冶金工艺形成的一种3D打印方法。采用陶瓷粉体加粘结剂混炼成颗粒材料,然后通过挤出机构3D打印制备出具有一定密度和强度的生坯,再经过脱脂烧结后处理工艺,获得最终致密的陶瓷件。根据检测数据显示,目前该工艺制备的陶瓷件密度可达到相应材料密度的最高理论值,以下为不同陶瓷打印材料及产品性能对照表:

▲不同陶瓷打印材料产品性能表(来源:升华三维)

PEP技术成形工艺简单,无需激光器件,打印设备、材料投入成本较低;具有低温成形、高温成性的特性,在打印过程中可以通过温控消除应力,打印样品在常温下强度大;可打印粉体,打印材料制备方便,适用于粉末冶金所用的粉末材料;可实现高性能结构陶瓷、内部多孔复杂结构陶瓷和陶瓷基复合材料等应用开发;打印材料可循环利用,绿色环保。

而且升华三维是目前国内为数不多的具备陶瓷材料开发制备、陶瓷3D打印设备研发生产、切片软件开发,到3D打印、脱脂、烧结等一整套陶瓷间接3D打印工艺解决方案的供应商。

十一、陶瓷3D打印技术的发展趋势

陶瓷3D打印有诸多优点,例如:复杂的生产程序变得简单化,极大减少了人力和物力的投入,缩短了产品制造的时间,节约了材料,降低了成本,解决结构复杂零件难以加工的问题。目前,陶瓷3D打印的市场需求主要包括以下3个方面:

(1)与传统陶瓷工艺相结合,实现陶瓷制品的快速生产。一般陶瓷制品如日用陶瓷产业,须应对多样化的市场需求,应加快产品的开发、生产速度,满足客户的定制要求。传统陶瓷制造工艺周期长,后期再加工工艺繁琐,且在制作特殊形状制品时需要不同的模具,无法同时满足定制客户对于时间及式样的双重需求。陶瓷3D打印满足市场发展需要,有望在陶瓷工业的升级转型中脱颖而出。

(2)生物陶瓷制品的制造。生物陶瓷主要应用于医学方面,生物陶瓷特有的可降解性使其主要应用于医用支架等。生物陶瓷3D打印将带动高端医疗领域的突破发展。

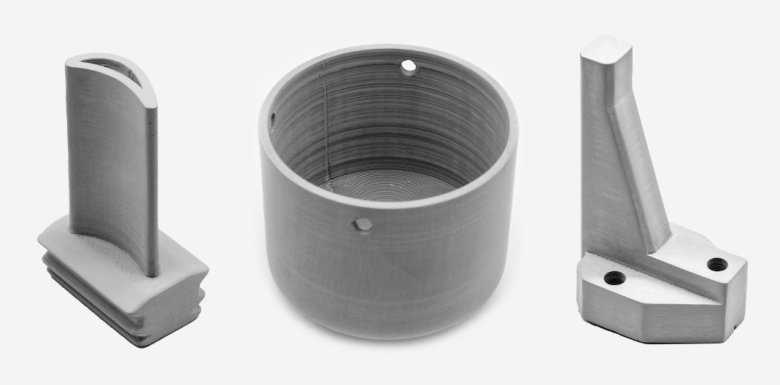

(3)高性能陶瓷功能零件。陶瓷具有优良的化学性能、物理性能和力学性能,例如高强度、高硬度、耐磨、耐高温、耐腐蚀、防潮、良好的绝缘性、一定的抗急冷急热等。高性能陶瓷零件在航空航天、高端武器、船舶、汽车、电子等领域具有良好的应用前景,如可在航天飞机上应用的耐高温陶瓷片等,陶瓷3D打印技术的应用将使陶瓷零件在高精尖领域具有极大的发展前景。

▲特种陶瓷涡轮叶片、天线罩等(来源:升华三维)

目前,陶瓷3D打印技术、陶瓷3D打印设备、材料的研究及其应用已受到了国内外学者和产业界的广泛关注,发展迅速,涉及诸多陶瓷材料体系和应用领域。新兴的3D打印在高性能陶瓷的成型制造领域具有巨大的发展潜力,3D打印有望突破传统陶瓷加工和生产的技术瓶颈,3D打印为陶瓷关键零部件的应用开辟新的途径,为解决传统制造问题和挑战提供了全新3D打印的可能性。

同时,陶瓷3D打印的产业化应用还未全面成型,比如在实现其高效率、高品质和高致密度的大型复杂零件的制造也是亟待解决的问题。近年来我国对增材制造的发展愈加重视,实现陶瓷3D打印开展大规模产业化应用将是我国乃至世界的发展目标。

十二、陶瓷3D打印的发展前景

3D打印陶瓷市场当前最大的客户群体来源都来自航空航天和国防高新技术行业,两者均对陶瓷制品(例如航天器的隔热瓦)有着大量的需求;其次就是生物健康医疗领域,这个领域陶瓷多被应用于制造像假牙、手术器械、人体假肢、植入体等医疗产品,因为通过3D打印技术可以准确地为患者定制符合自身人体构造的医疗用品,生物兼容性非常好。

▲陶瓷隔热瓦(来源:美国X-37B飞机)

由于3D打印的陶瓷浆料制备难度较大,陶瓷粉体与结合剂的比例、pH值、颗粒尺度和浆料的流变性等都对陶瓷制品的性能有着很大的影响,因此陶瓷3D打印技术的应用成熟度还需进行有效提升。陶瓷3D打印技术有着传统技术所无可替代的优势,相信随着该技术的不断提升,3D打印技术在陶瓷领域的应用会越来越深入与广泛。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号