认 证:工商信息已核实

访问量:35762

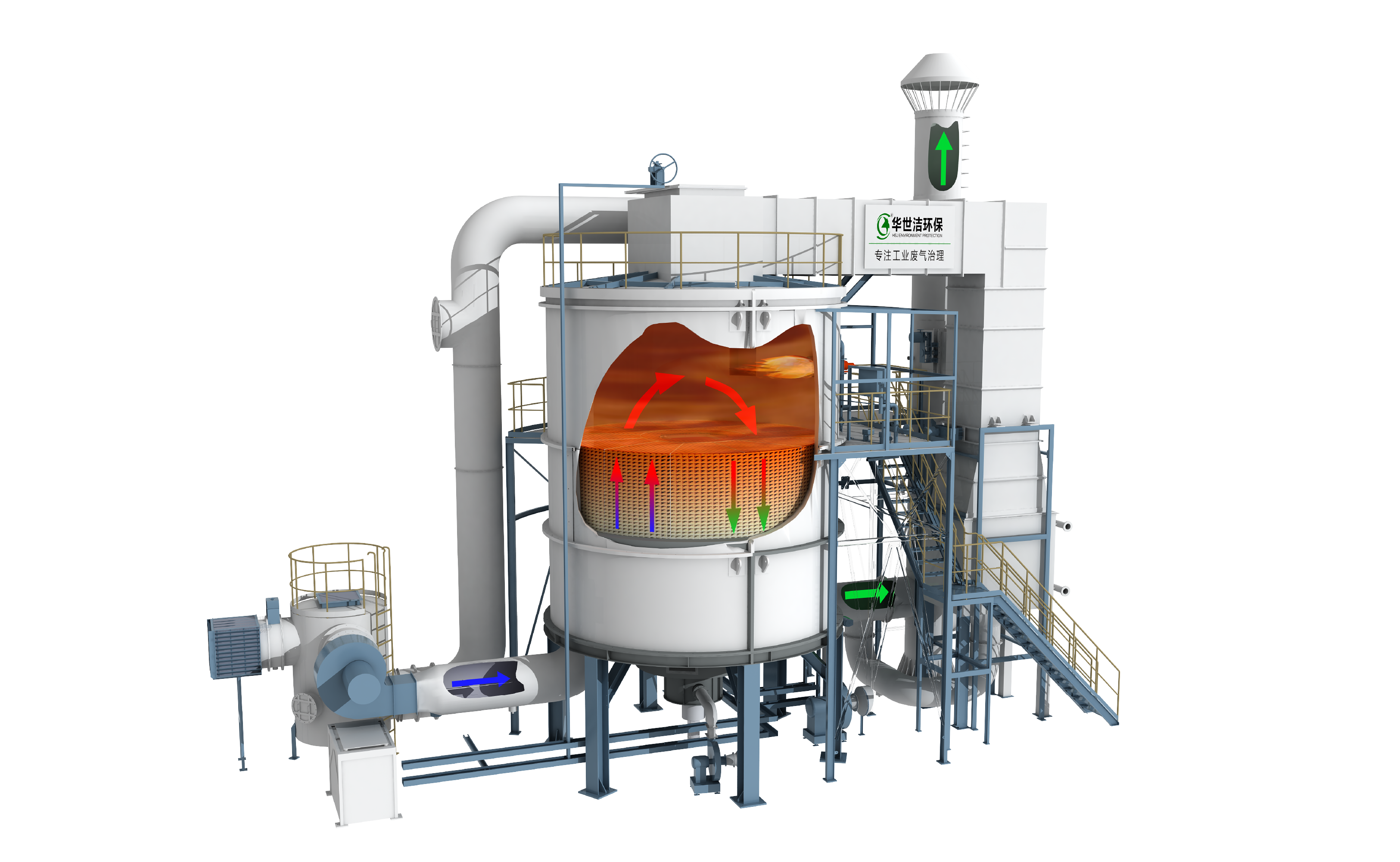

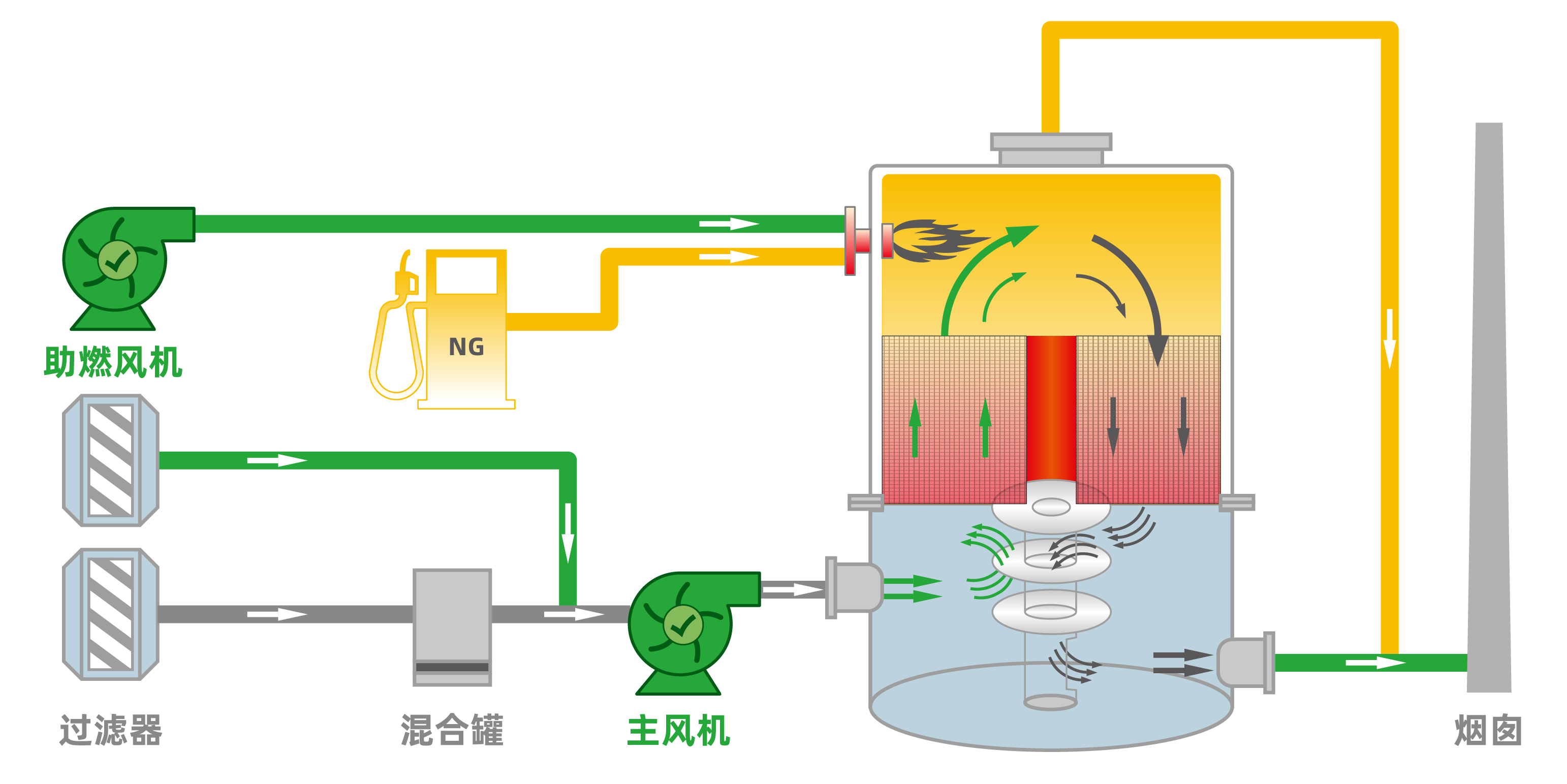

待处理有机废气进入蓄热室1的陶瓷介质层(该陶瓷介质“贮存”了上一循环的热量),陶瓷释放热量,温度降低,而有机废气吸收热量,温度升高,废气离开蓄热室后以较高的温度进入氧化室,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构。

在氧化室中,有机废气再由燃烧器加热升温至设定的氧化温度760℃,使其中的VOC成分分解成二氧化碳和水。由于废气已在蓄热室内预热,燃料耗量大为减少。氧化室有两个作用:一是保证废气能达到设定的氧化温度,二是保证有足够的停留时间使废气中VOC充分氧化。 废气在氧化室中焚烧,成为净化的高温气体后离开氧化室,进入蓄热室2(在前面的循环中已被冷却),放热降温后排出,而蓄热室2吸收大量热量后升温(用于下一个循环加热废气)。净化后的废气经烟囱排入大气,同时引小股净化气清扫蓄热室3。排气温度比进气温度高约40℃左右。

循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由蓄热室2进入,蓄热室3排出。同时引回一部分净化气清扫蓄热室1。周而复始,连续工作。

产品特点优势介绍

先进的设计 系统集成,标准化、 模块化设计使工期更灵活。 交钥匙工程,让客户无后顾之忧。 |

科学严谨的设计 采用FLUENT软件进行数值仿真计算,优化了 RTO设备内部流场及温度场分布,系统 Bentley布局;系统更合理,运维成本更经济。 |

**高效的 组件**配置,关注运行稳定性, 换热效率大于95%,处理效率高达99%。 |

可靠的安全性能 超级防爆设计,**安全配件, LEL超前监测预警,多重安全联锁, 确保高效安全运行。 |

方便快捷的 远程控制、实时在线监测。 |

简单高效的 模块化管理,程序化控制,自动化操作, 简单、高效,维护方便、快捷。 |

应用行业

适用于油漆、喷涂、化工、制药、印刷等行业的废气处理。

风量:1000~1000000Nm³/h

组分:组分复杂,不具有回收价值,难重复利用

浓度: 1000mg/Nm³<浓度<25%LEL

旋转RTO入口温度不高于100℃;床式RTO入口温度不高于200℃

旋转RTO要废气成分无腐蚀工况

产品概述

RCO是利用催化剂将VOCs分解成为水和二氧化碳,同时利用蓄热体的蓄热能力对VOCs氧化反应产生的热量进行循环利用的工业有机废气净化装置。主要包含换向阀,蓄热床,催化床,加热器等设备。华世洁是行业标准JB/T13733-2020《工业有机废气蓄热催化燃烧装置》的起草单位。

工艺原理说明

RCO与RTO的蓄热原理和切换顺序大致相同。生产排出的有机废气经过蓄热陶瓷的加热后,温度迅速提升,在炉膛内燃气燃烧加热作用下,温度达到250~300℃,有机废气中的VOCs在催化剂作用下分解成二氧化碳和水,并放出热量,然后流经温度低的蓄热陶瓷,大量热能即从烟气中转移至蓄热体,用来加热下一次循环的待分解有机废气,高温烟气的自身温度大幅度下降,再经过热回收系统和其他介质发生热交换,烟气温度进一步降低,*后排至室外大气。

产品特点优势介绍

RCO 是一种新的催化技术,它具有RTO高效回收能量的特点和催化反应的低温工作的优点。相比于RTO具有自平衡浓度低,运行能耗省,炉膛温度低等优点。独特的自控程序设计使华世洁RCO可在浓度波动下稳定运行。

华世洁具有催化剂的研发和检测能力,部分催化剂自主生产,能为,不光在SCR脱硝催化剂上独具特长,在处理含氰废气,含氯有机物等抗中毒催化剂也有深入研究。

应用行业

随着环保行业对RCO认识的提高,华世洁在RCO的标杆案例逐年增多,华世洁也成为了行业标准JB/T13733-2020《工业有机废气蓄热催化燃烧装置》的起草单位。RCO适用大风量,低浓度的行业,常见如汽车、造船、摩托车、自行车、家用电器、集装箱等生产厂的涂装生产线。石油、化工、橡胶、油漆,涂料、制鞋粘胶、塑胶制品、印铁制罐、印刷油墨、电缆及漆包线等生产线的废气处理。

华世洁部分RCO案例

山东某钢构涂装项目2019年建设了6套2万风量RCO

山东某化工项目2020年建设了1套8万风量RCO

产品概述

CO利用催化燃烧技术使有机废气在较低的起燃温度条件下(300-400℃)发生无焰燃烧。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了氧化反应的进行。有机废气催化燃烧与直接燃烧相比,具有起燃温度低,能耗小的显著特点。在某些情况下,达到起燃温度后便无需外界供热。用催化燃烧法处理有机废气的净化率一般都在95%以上,*终产物为无害的CO2和H2O(杂原子有机化合物还有其他燃烧产物),因此无二次污染问题。CO选用高性能催化剂,采用陶瓷基载体的Pt、Pd贵金属型催化剂,贵金属活性位分散度高,催化活性高,使用寿命长,压力损失小,降低了一体机整机的总能耗。

工艺原理说明

催化燃烧CO

VOCs流向一:在脱附风机的带动下,低浓度的VOCs气体从沸石转轮的冷却区进入1级换热器冷侧流道进行热量交换,气体温度由60℃升高至200℃后流回沸石转轮的脱附扇区。高温的气体将大量的VOCs分子从沸石转轮的沸石分子表面脱附下来,形成高浓度的VOCs,浓度控制在10g/m³以下。

VOCs流向二: 高浓度的VOCs气体在脱附风机的带动下进入2级换热器冷侧流道进行热量交换,气体温度由120℃升高至300℃后进入催化燃烧室,催化燃烧室中的温度表对进入后的VOCs气体温度进行确认,若的VOCs气体温度低于300℃,则催化燃烧室中的燃烧器自动点火,对未达到设定温度的VOCs气体进行二次加热,使之温度处于300℃至350℃之间。VOCs气体流经燃烧器后流经催化剂表面发生无焰燃烧。VOCs气体中的有机分子氧化分解为 CO2 和 H2O,同时放出大量热能。VOCs比热大约为25℃/g,当VOCs浓度为10g/m³时,温升为250℃。所以,300℃的VOCs气体经过催化燃烧后温度升高至550℃。经过催化燃烧后的VOCs气体被氧化分解为洁净的高温气体,流经1级换热器热侧流道及2级换热器热侧流道给它们提供冷侧流道换热用的热能后经过烟囱排放到大气中。后期的余热回收利用设计方案也会将此份即高温又洁净的气体回收利用,为甲方生产车间提供热能,用于甲方的热水供应及环境供暖等。

催化燃烧产品特点优势介绍

先进的设计 系统集成,标准化、模块化设计 使工期更灵活。交钥匙工程, 让客户无后顾之忧。 |

科学严谨的设计 采用FLUENT软件进行数值仿真计算, 优化了催化燃烧CO设备内部流场及温度场分布。 |

**高效的 废气处理效率高达95% |

可靠的安全性能 防爆设计,保温监测预警, 多重安全联锁,确保高效安全运行。 |

方便快捷的 远程控制、实时在线监测。 |

简单高效的 模块化管理,程序化控制,自动化操作, 简单、高效,维护方便、快捷。 |

应用行业

适用于油漆、喷涂、印刷等行业的废气处理

风量:5000~100000Nm³/h

组分:乙酸乙酯、乙酸丙脂、乙醇

浓度:200mg/Nm³<浓度<1200mg/Nm³

CO炉膛温度不低于300℃,出口温度不高于600℃

- 推荐产品

- 供应产品

- 产品分类