认 证:工商信息已核实

访问量:13756

概述:

机器人减速器内部零部件所受载荷为非对称周期性变载荷,通过采用惯量负载构件模拟机器人机械臂,研究了模拟实际工况的机器人疲劳寿命测试技术。根据疲劳等效理论,基于机器人疲劳寿命测试装置,建立了加速疲劳寿命试验的基本方法,分析了影响疲劳寿命测试时间的主要因素。结果表明,转动惯量影响角加速度,角加速度影响**摆动角度与摆动位置,进而影响测试时间。通过优化惯量负载构件的转动惯量、角加速度、摆动角度和摆动位置,优化了加速疲劳寿命试验的测试时间,为机器人疲劳寿命测试装置的合理设计提供了理论支撑精密减速器在机器人中起核心作用,是机器人的关键部件,具有承载能力强、传动比大、运动精度高、传动平稳等优点,减速器的研究已经取得诸多进展,但国产机器人减速器仍然受传动精度和寿命问题的限制,是制约我国机器人产业发展的关键因素,疲劳寿命测试系统测试在产品研发确保产品寿命测试尤为重要。本系统根据国标GB/T 35089-2018机器人用精密齿轮传动装置试验方法及参照其它国标要求对减速器进行疲劳寿命测试。

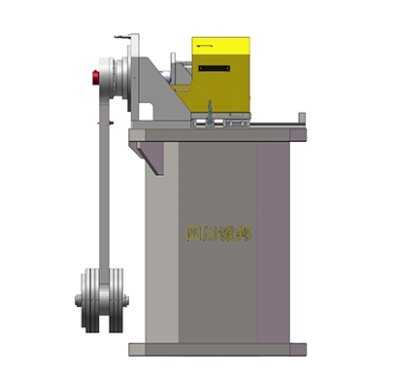

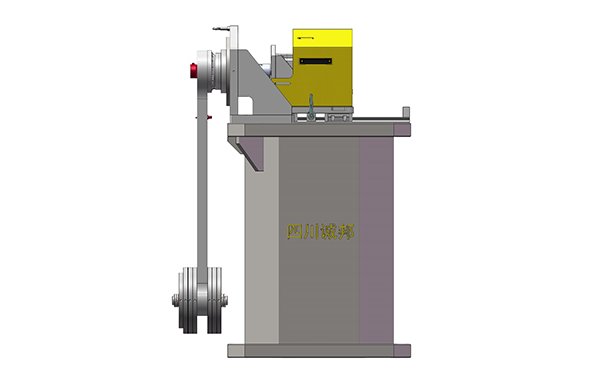

台架图片

参考标准:

●GB/T 35089-2018机器人用精密齿轮传动装置 试验方法

●GB/T 37165-2018机器人用精密摆线针轮减速器

●GB/T 30819-2014 机器人用谐波齿轮减速器

●GB/T 14118-1993 谐波传动减速器

●GBT 11281-2009 微电机用齿轮减速器通用技术条件

●JB/T 5558-2015 减(增)速器试验方法

●国外知名减速器产品样本

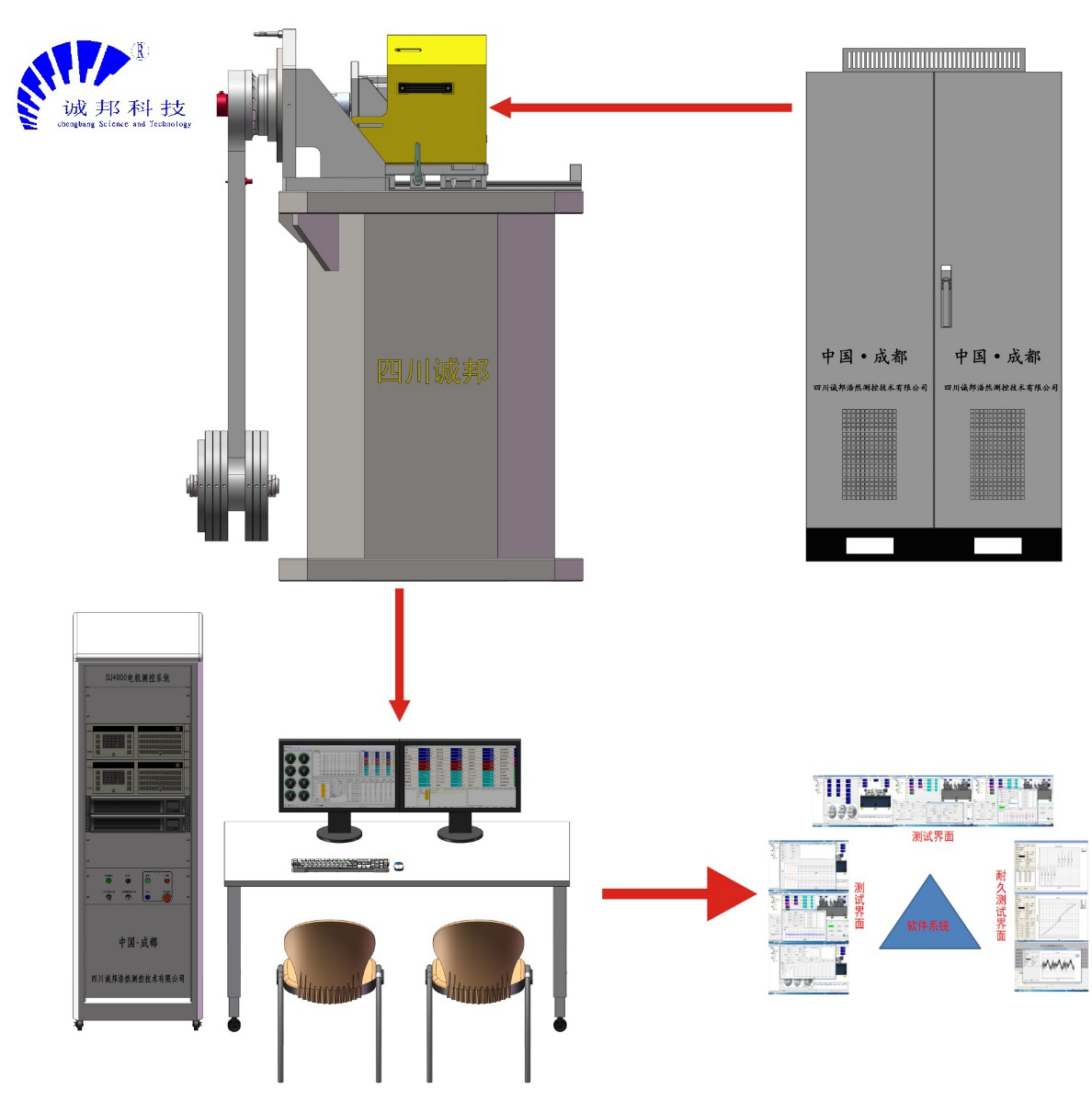

RT4000—精密减速机(RV/谐波/行星)疲劳寿命测试系统—拓扑结构

RT4000—精密减速机(RV/谐波/行星)疲劳寿命测试系统采用模块化、一体式设计,操作部分符合人体工程学设计,能完成手动/自动模式控制。由机械系统、驱动系统、被测件系统、负载系统、电气系统和上位机软件系统组合模块方式组成。

●机械系统:机械平台、联轴器、轴系连接部分等。

●驱动系统:伺服电机驱动、扭矩转速传感器等。

●被测件系统:被测件工装,被测件联轴器、转接盘等。

●负载系统:惯量负载等。

●电气系统:驱动控制器、控制系统等设备组成。

●软件系统:上位机测试软件数据采集通讯模块、数据采集设置模块、数据实时交换控制模块、数据处理模块。由上位机根据试验项目完成试验控制、数据分析与显示、数据记录与导出等功能。

RT4000—精密减速机(RV/谐波/行星)疲劳寿命测试系统—系统功能

测试范围及精度:

●负载模拟,500N.m、2000N.m、5000N.m可根据实际设计定制载荷谱

试验项目:

测试寿命折算。

RT4000—精密减速机(RV/谐波/行星)疲劳寿命测试系统—主要特点

01 功能模块化

将所有台架搭建采用功能模块化,以模块组合的形式集中于一台测试系统。

02 先进的测量手段

采用先进的测控系统,包含测量输入转速扭矩测试等,采样高采样模块。

02 驱动/负载模式

采用伺服电机作为驱动单元,提高了系统的扭矩和转速的动态测量范围及精度,负载采用惯量负载模式。

05人性化设计

采用专业的精密减速机试验台架,夹具方面采用快速对中系统,且方便装卸与同轴度调节,可适应不同的被测件安装,系统操作采用琴台式/立柜+电脑桌控制模式,可完成单位置完成全部试验操作布局。

06 定制化测试软件

由四川诚邦软件研发团队研发的测试系统试验软件,按照国标要求试验项目,可通过加速度及通过载荷谱运转测试减速器寿命折算时间,从而缩短整个设备的验证周期。

- 推荐产品

- 供应产品

- 产品分类