螺杆直径(mm):

-功率(kw):

-重量(kg):

-规格外形(长*宽*高):

-膜孔直径(mm):

-螺杆数:

其他生产能力(kg/h):

-适用物料:

-看了小型对辊造粒机的用户又看了

留言询价

留言询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

对辊式干法造粒机,采用无干燥工艺,常温造粒,一次成型。可生产2-6mm不规则颗粒、φ3.8-φ10mm扁球状颗粒及各种片状产品,一机多用。

实用物料 肥料:硫酸钾、氯化钾、俄罗斯红钾、复混肥、氯化铵、磷酸一铵、磷酸二铵、硫酸铵、碳酸氢铵。粉体材料:抗氧剂、溴氯海因、***化钾、二氯异***尿酸钠、***尿酸、漂粉精、氧化锌、氧化铅、碳酸钾、碳酸锶、氯化钙、磷酸氢钙、偏硅酸钠、正硅酸钠、冰晶石、氟化铝、刹车粉、橡塑助剂、白炭黑、铝酸钙、重钙、普钙、光卤石、磷矿粉、金属粉末、填料、饲料添加剂、吡虫啉、烟酸、烟酸胺、医药中间体、炼钢助剂、融雪剂、膨润、氧化铝粉、磷石膏、脱硫石膏、选矿剂、环保材料、有机肥、工业废弃物等有机质。公司可根据客户要求定制年产3-50万吨化肥生产线,成套设备流程布局紧凑,科学合理,技术**,节能降耗,环保无三废排放,操作稳定,维修方便。

特点:

对辊式造粒机,是生产颗粒肥料的关键设备。具有技术先进、设计合理、结构紧凑、新颖实用、能耗低等特点,与相关设备配套,单机或多机组合,能形成年产1.5万吨到10万吨的连续性、机械化生产线,并进行优化配方,采用无干燥工艺,常温生产,产品一次成型,其产品质量符合复混肥技术指标要求,特别是氯化铵、硫酸铵、碳铵、氯化钾等肥料的对辊式造粒,填补了**。可生产各种高、中、低浓度专用复混肥,是目前复混肥行业新一代的节能降耗产品。

国内对辊挤压造粒机存在的问题

一 、压辊的材质问题:因造粒机主要为化工行业服务,压辊是造粒机上的核心配件,材质要求很高,不仅要有足够的硬度和强度,还要有良好的韧性和耐磨性,由于工作环境的特殊性,压辊还需要拥有强大的抗腐蚀性,现在国内大部分厂家所采用的轧辊都是普通合金钢材质,我公司根据客户多年来的反应及对市场的调研,经过多次的反复试验,成功的向市场推出一种新型不锈钢复合材质的压辊,它具有高耐磨,耐酸碱腐蚀,抗断裂,承压能力强等优点,通过客户的试验,对比,各项指标反应很好,对此,大大的提高了使用厂家的生产效益。

二 、主轴:主要承载压辊传递下来的压力及主动力的扭矩,因如下原因都可能出现断轴现象:1.材质质量太差,选择材料不合理。2.热处理,表面硬度高,轴心硬度软,硬度表里不一,热处理方式有问题。3.工艺,加工工艺设计不合理,交变应力集中,应力得不到释放。我公司技术人员根据多年的经验及客户的反馈信息相结合,从选材开始逐一解决,现在我们采用42CrMo合金钢作为主轴材料,经锻造,粗车,调质,精车等工艺。再按应力释放的工艺要求,避免交变应力集中现象的出现,大大的提高了主轴的使用寿命,再也不会出现断轴现象。

三、减速机:减速机的稳定性不足,速比不合适,大多数厂家配备的是单输出轴减速机,未经过严格的工作环境测试,扭矩力不匹配,在工作过程中,对辊存在主动和被动之分,容易导致设备颤动,原料颗粒成型率降低,噪音过大等不良现象。减速机是对辊挤压造粒机的重要传动核心,产量和产品的硬度很多情况是减速机决定的,正因如此,我公司在选择减速机上尤为关注,经我们和山东安信机械合作研发,根据造粒机的数据要求,采纳国内外减速机的设计特性,*终成功制造出和本公司产品相配套的双输出轴硬齿面减速机。我们根据齿轮减速机的齿轮面硬度的大小,将齿轮减速机分为硬齿面减速机和软齿面减速机,在外形上、结构上来说两者的几乎没有差别,主要在齿轮、蜗杆的锻造材料机后期处理上有所差异,造成两种产品的负载、寿命及使用范围不同。软齿面系列产品就是、齿轮没经过硬度加工或精度没达到硬齿面要求的产品,软齿面工艺要求简单,承载负荷相应较低,使用寿命相对较短,造价也低廉,适应承载负荷较小的机械设备。硬齿面减速机,齿轮都是采用硬度高的材料锻造而成,经过热处理后使硬度达到350HBS以上,达到这个硬度以上的齿轮减速机就称之为硬齿面齿轮减速机。硬齿面减速机其优点体积小,噪音小,承载负荷大,故障率低,使用寿命长的优点。

四、整粒部分:整理机是造粒机压辊挤压完毕后,由于颗粒与颗粒之间相互连接,必须通过整理机上的狼牙爪破碎,由狼牙爪的顶端挤出筛网,*终得到我们所要的颗粒形状。整粒的好坏,直接影响产品的质量和数量,整粒机是和挤压部分不可分割的整体。影响整粒机成型率和产量的有几个问题,1.设计内腔太小,落料多后,狼牙爪无法及时粉碎排出,造成机仓内存料太多,容易破碎成粉状。2.间隙,狼牙爪与整粒筛网的间隙非常重要,间隙太大,破碎完的物料不能及时排出,容易存底,造成堵料,成粉率降低,相反,间隙太小,狼牙爪在运转过程中,容易把颗粒形状破坏掉,也使成型率降低。4.破碎辊转速,狼牙爪(破碎对辊)转速的快慢也会影响产品的成型率,太快容易打碎物料,太慢容易造成堵筛,国内大多数厂家采用主轴传递下来的动力作为破碎机的使用,可能由于传递的速度不够,造成成型率降低,再就是一般厂家都用链式传递,由于我们生产的都是高腐蚀性化工产品,链条很容易就被腐蚀坏掉,更换起来,劳动强度也比较大,我们公司根据以上不足,在整粒机上做了大大的改动,4.1 独立的动力传动,提高了成型率,4.2加大内腔,使物料有充分的流动空间及时排除,4.3间隙调整合理。

五、机座部分,机座的加工精度及密封槽的设计合理程度,也会影响整机的使用寿命,如密封槽设计不合理,直接导致粉尘侵入轴承,使轴承因灰尘而损坏,机座的稳定性直接影响整机的寿命,如加工粗糙,公差太大,对辊就无法调整精度,轴向不平衡整机跳动增大,整机不稳,使用寿命缩短。更换压辊,更换压辊是每个客户*头痛的事情,当压辊使用到无法成粒时,需更换新压辊,拆装是件非常麻烦的事情,全国所有厂家采用的机座都是轴承镶嵌式,拆装起来非常困难,很容易造成轴承损坏,工作强度也非常的大,我公司根据多年的设计经验,我们把机座采用上下二合式,拆装非常简单,对工件也无损伤,大大降低了劳动强度,提高了生产效益。

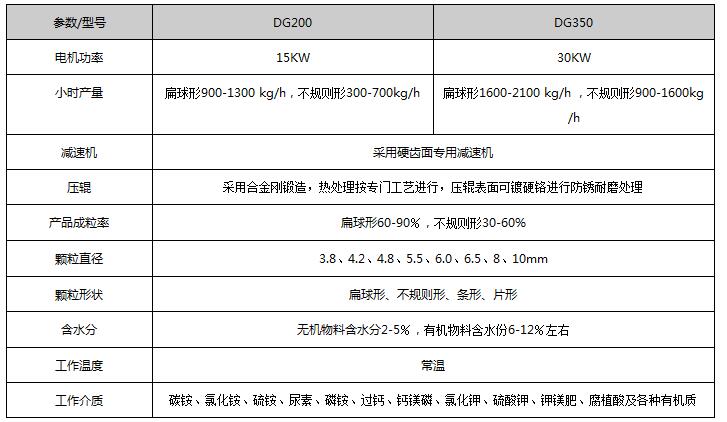

技术参数:

暂无数据!

小型对辊造粒机的工作原理介绍?

小型对辊造粒机的工作原理介绍? 小型对辊造粒机的使用方法?

小型对辊造粒机的使用方法? 小型对辊造粒机多少钱一台?

小型对辊造粒机多少钱一台? 小型对辊造粒机使用的注意事项

小型对辊造粒机使用的注意事项 小型对辊造粒机的说明书有吗?

小型对辊造粒机的说明书有吗? 小型对辊造粒机的操作规程有吗?

小型对辊造粒机的操作规程有吗? 小型对辊造粒机的报价含票含运费吗?

小型对辊造粒机的报价含票含运费吗? 小型对辊造粒机有现货吗?

小型对辊造粒机有现货吗? 小型对辊造粒机包安装吗?

小型对辊造粒机包安装吗? 手机版:

手机版: