东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

引言

随着电子器件向高功率密度、微型化方向快速发展,热管理成为制约设备性能与可靠性的核心问题。传统聚合物材料因导热性能差(通常低于0.5 W/(m·K)),难以满足现代散热需求。通过添加高导热无机填料(如氮化硼、氧化铝、碳化硅等)构建导热通路,已成为提升聚合物基复合材料导热性能的关键策略。然而,填料的分子间相互作用(如界面结合力、共价键连接、表面功能化等)直接影响导热通路的形成效率与稳定性。本文从导热机理出发,探讨无机填料分子间相互作用对导热通路的影响及其优化策略,并展望未来发展方向。

导热通路的形成机理

1. 声子传导与界面热阻

聚合物基体的导热主要依赖声子振动传递,但非晶态聚合物的无序分子链结构会显著散射声子,降低传热效率。无机填料因晶格结构规整,声子自由程较长,可有效提升复合材料导热性能。然而,填料与聚合物基体间的界面热阻(如极性差异、表面官能团不匹配)会导致声子在界面处散射,阻碍热量传递。例如,未改性的氮化硼(BN)因表面亲水性与疏水基体相容性差,导热性能提升有限;而经羟基化处理后,其界面结合力增强,复合材料热导率可提高1.44倍。

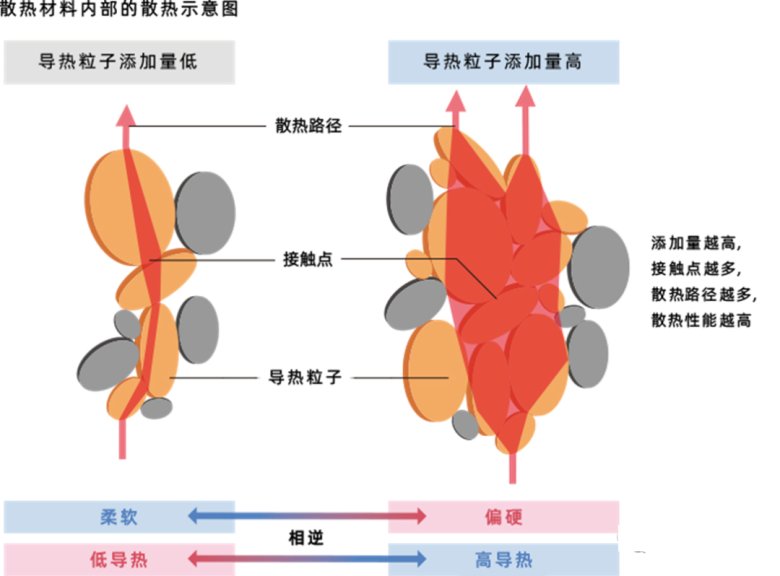

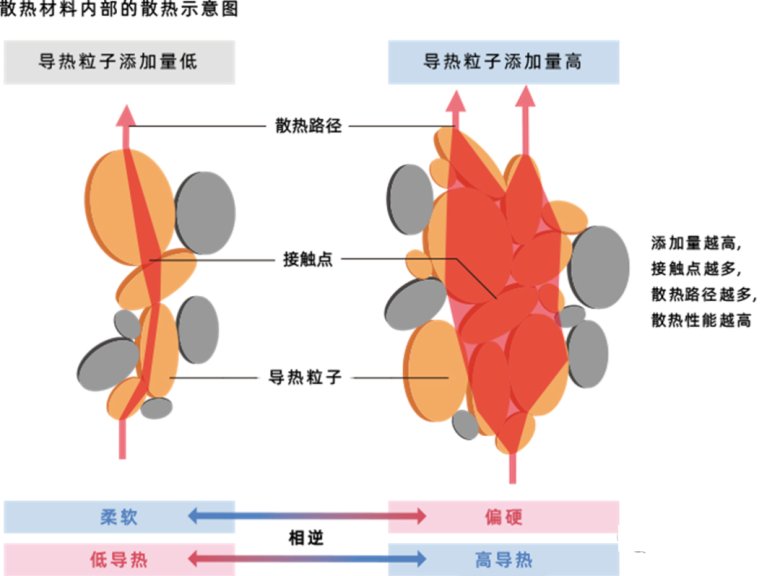

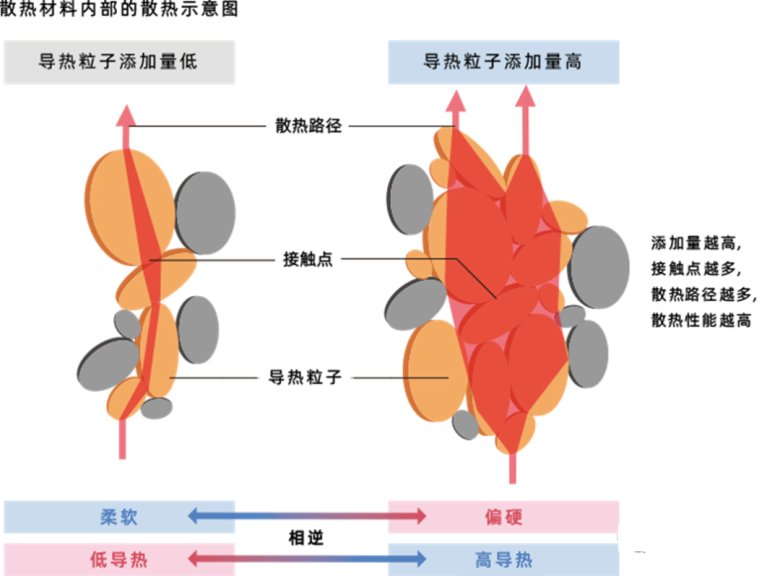

2. 逾渗现象与导热网络构建

当填料填充量达到临界阈值(通常为50-60 vol%)时,填料间形成连续的导热网络,热导率显著提升(即逾渗现象)。例如,环氧树脂中添加80 vol%氮化铝(AlN)时,热导率可达4.5 W/(m·K),较纯树脂提升20倍以上。但高填充量可能牺牲材料的轻质特性与力学性能,因此需通过分子间相互作用优化填料分散与接触效率。

分子间相互作用对导热通路的影响

1. 表面功能化增强界面结合

通过化学或物理改性(如偶联剂处理、羟基化),可提升填料与基体的相容性,降低界面热阻。例如,聚酰胺与BN通过机械辅助法形成共价键结合,界面热阻降低,导热率提升至未改性时的4倍。此外,非共价功能化(如1-芘丁酸修饰BN)不仅改善分散性,还能维持填料的电绝缘性。

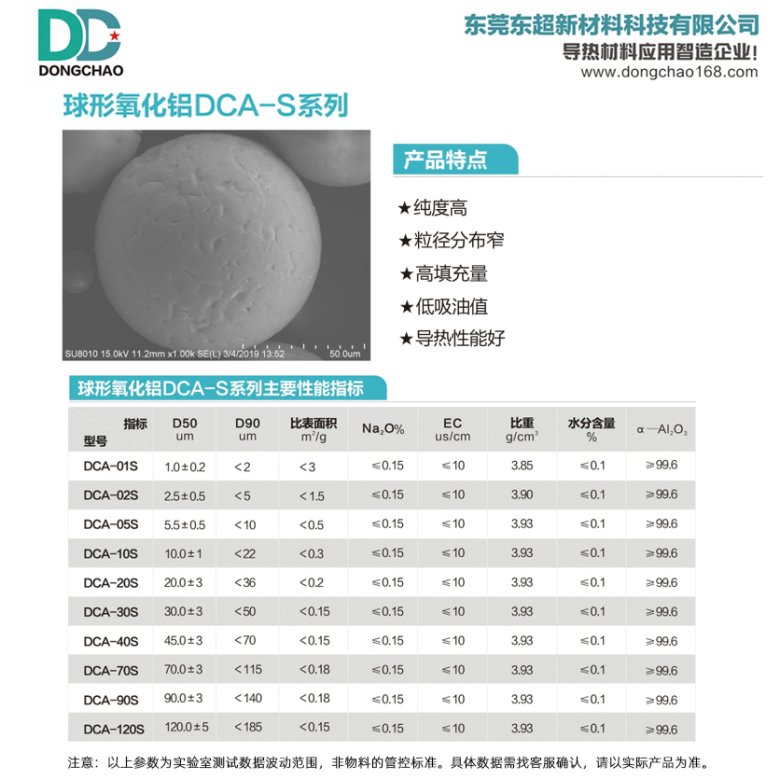

2. 填料协同效应与多维结构

不同维度填料的组合(如零维纳米颗粒与二维纳米片)可通过空间互补形成更密集的导热网络。例如,将微米Al₂O₃与纳米Al₂O₃复配,小粒径填料填充大颗粒间隙,导热率提升至0.98 W/(m·K)。三维结构(如石墨烯泡沫)则通过定向排列减少声子散射,实现各向异性导热。

3. 共价键与物理吸附优化填料接触

填料间的共价键结合(如BN与聚酰胺的共价连接)显著降低界面热阻,而物理吸附(如静电作用、π-π堆积)则通过增强填料接触点密度提升导热效率。例如,三聚氰胺模板法构筑的BN纳米片网络在1.1 vol%填充量下即可显著增强导热性能。

优化策略与技术进展

1. 新型填料开发与表面改性

开发兼具高导热与低密度的新型填料(如三维氮化硼、功能化石墨烯)是未来趋势。例如,表面接枝液晶基元的聚二甲基硅氧烷(PDMS)通过提升分子链有序性,本征导热率提高180%。

2. 三维导热网络构筑技术

溶胶-凝胶法、冷冻铸造法等可定向调控填料分布,构建低填充量下的高效导热网络。例如,冷冻铸造法利用冰晶生长排斥填料形成层状结构,显著提升声子传导效率。

3. 界面设计与多尺度模拟

结合分子动力学模拟优化填料表面官能团与基体相互作用。例如,非稳态分子动力学(NEMD)模拟显示,液晶基元接枝密度与PDMS导热性能呈正相关,为实验设计提供理论指导。

应用与挑战

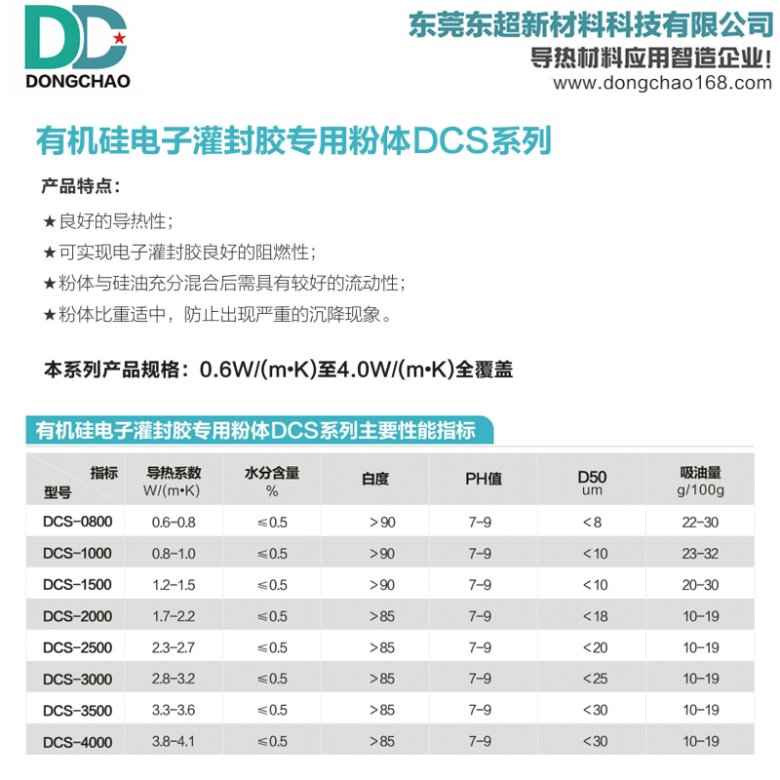

1. 电子封装与新能源汽车

在5G基站、动力电池等场景中,高导热复合材料可有效降低设备工作温度,延长寿命。例如,石墨烯/环氧树脂复合材料在4.8 vol%填充量下热导率达3.83 W/(m·K),适用于高频电路散热。

2. 技术瓶颈与成本限制

当前主要挑战包括:

-高填充量导致的加工困难:需通过协同填料与界面改性降低临界阈值。

-规模化生产的工艺复杂性:如冷冻铸造法工艺周期长、重复性差。

-成本与性能平衡:高端填料(如氮化铝)成本较高,限制大规模应用。

未来趋势

1.多功能一体化设计:开发兼具导热、绝缘、阻燃的复合材料,满足复杂工况需求。

2.低维填料与智能调控:利用纳米材料(如石墨烯量子点)的动态响应特性,实现热导率的自适应调节。

3.绿色制备工艺:推广环保型表面改性剂与低能耗网络构筑技术,降低生产碳排放。

导热无机填料的分子间相互作用是构建高效导热通路的核心,通过表面功能化、多维协同及先进网络构筑技术,可显著提升复合材料性能。未来需进一步探索微观机制与宏观性能的关联,推动高导热材料在新能源、航空航天等领域的规模化应用。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号