深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

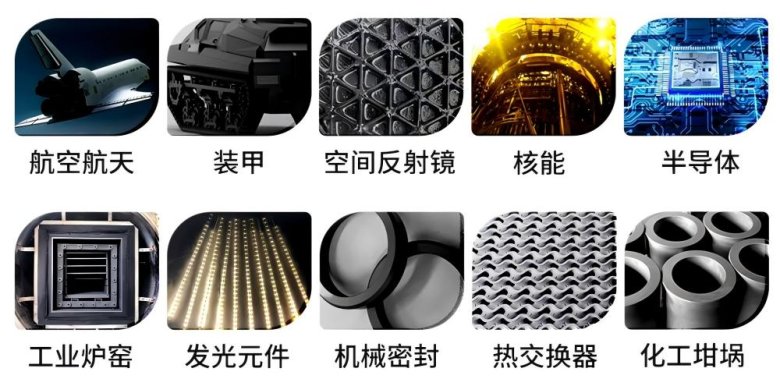

碳化硅陶瓷材料具有良好的耐磨性、导热性、抗氧化性及优异的高温力学性能等优点。不仅在传统工业领域获得了广泛应用,而且在半导体、核能、国防及空间技术等高科技领域的应用也在不断拓展,应用前景十分广阔。

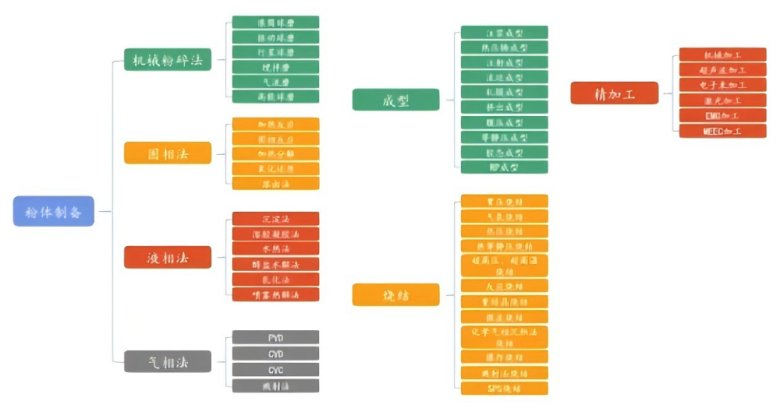

碳化硅陶瓷在粉末的制备技术方面:溶胶-凝胶法、化学气相法和高温自蔓燃法合成三足鼎立;而在传统成形技术方面:热等静压、注浆成形、挤压和注射成型得到了广泛应用。

碳化硅是强共价键结合的化合物,烧结时的扩散速率相当低,导致其烧结致密化难度大,为此发展出了多种碳化硅的烧结制备技术。目前,较为成熟的工业化生产碳化硅陶瓷材料的主要方式有反应烧结、常压烧结和重结晶烧结、热压烧结、热等静压烧结。此外,放电等离子烧结、闪烧、振荡压力烧结等新型烧结技术也得到了研究与发展。用到较多的为反应烧结、常压烧结和重结晶烧结三种烧结技术,其所制备的碳化硅显微结构和性能及应用领域也有不同。

不同烧结工艺制备的碳化硅陶瓷特点及应用方向:

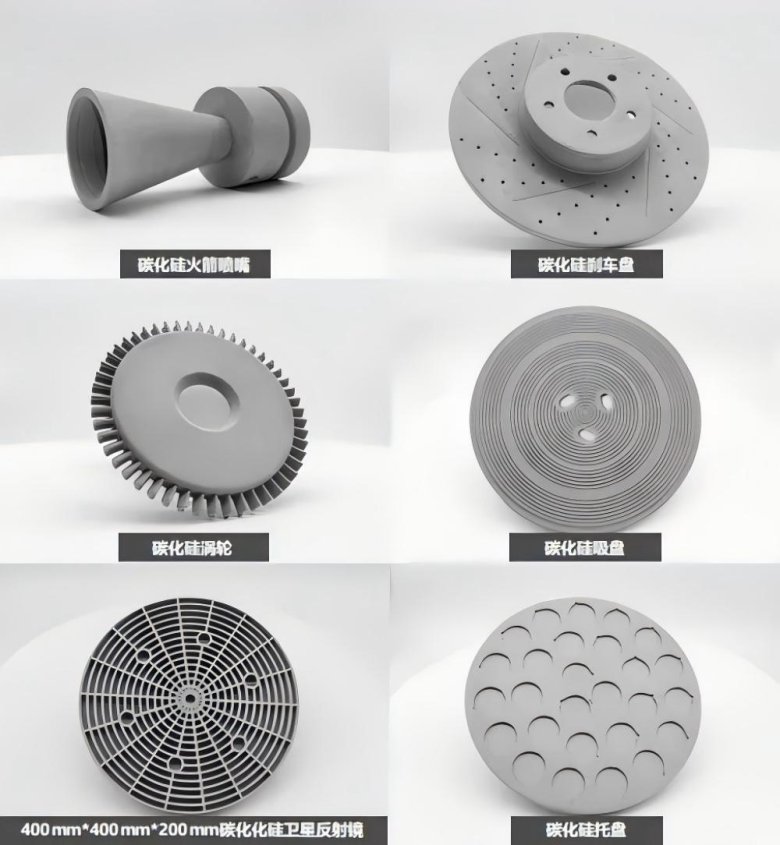

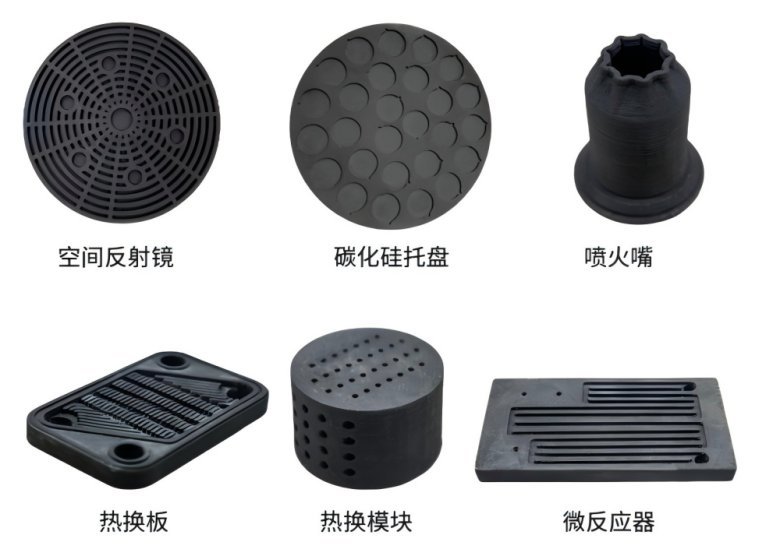

反应烧结的烧结温度低,生产成本低,制备的产品收缩率极小,致密化程度高,适合大尺寸复杂形状结构件的制备,反应烧结碳化硅多用于高温窑具、喷火嘴、热交换器、光学反射镜等方面。

常压烧结的优势在于生产成本低,对产品的形状尺寸没有限制, 制备的产品致密度高,显微结构均匀,材料综合性能优异,所以更适合制备精密结构件,如各类机械泵中的密封件、滑动轴承及防弹装甲、光学反射镜、半导体晶圆夹具等。

重结晶碳化硅拥有纯净的晶相,不含杂质,且有较高的孔隙率、优异的导热性和抗热震性,是高温窑具、热交换器或燃烧喷嘴的理想候选材料。

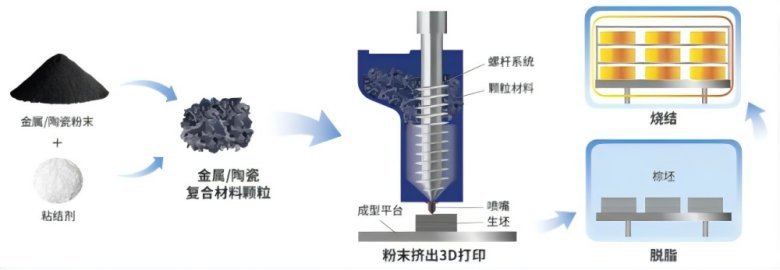

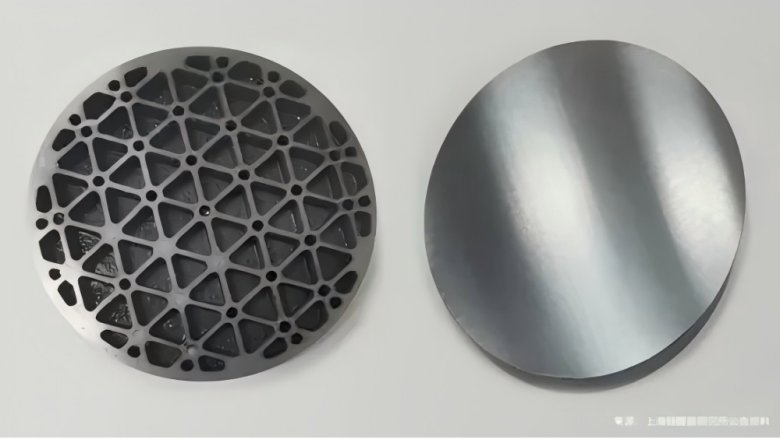

而相比于传统的成型技术,3D打印技术具有智能、无模、精密、高复杂度的制造能力,它能够完成传统工艺不可能完成的制造。而碳化物陶瓷没有熔点,如碳化硅会在高温下氧化成二氧化硅,或者是其他的气体、激光的作用下直接分解,导致无法直接3D打印,需打印出一个素坯再去烧结。

升华三维通过独创的粉末挤出打印技术(PEP)实现碳化硅陶瓷的近净尺寸制备,且性能可达到甚至超越铸造工艺。PEP技术是一种“3D打印+粉末冶金”相结合的金属/陶瓷间接3D打印工艺,其合理避开了以激光为能量源的3D打印,采用颗粒熔融挤出成型方式。通过先打印生坯,然后再经过合理的烧结等工艺,得到性能优良的碳化硅结构件。

PEP的优势主要体现在:

采用打印与烧结分开的工艺模式,打印设备利用了螺杆挤出系统,不需要昂贵的高能量激光器件,能极大地减少3D打印设备投入成本。

PEP具有低温成型、高温成性的特性,可规避碳化硅陶瓷在制备过程中会出现比如气孔、裂纹、不均一性等缺陷,能很大程度上实现高自由度结构的碳化硅陶瓷产品制造及应用。

PEP对主流的反应烧结、常压烧结和重结晶烧结技术均具有高适配性,可充分利用原有工艺的脱脂烧结设备,节省工艺投入成本的同时,帮助传统产业用户快速实现增材制造的转型升级。

相比传统注射成型工艺,充分发挥了3D打印的优势,实现碳化硅陶瓷的快速制备,可加快产品的开发与商业化时间。

采用颗粒材料、无粉尘、不含有害物质,生坯可生新造料循环再使用,有效利用率高。

PEP工艺制备碳化硅陶瓷的发展方向及前景

PEP技术在制备碳化硅陶瓷方面具有显著的优势,但同时随着碳化硅应用领域的不断扩展,对PEP工艺也提出更多挑战。在碳化硅陶瓷制造中的发展方向主要包括:

材料创新:基于PEP工艺对材料的高适配性,快速开发新型碳化硅基复合材料,提高复合材料的力学性能和稳定性,助力科研型客户的新材料新技术开发;

装备研发:研究和开发更高效、更大尺寸的PEP打印设备,以满足航空航天、核工业等领域对大型复杂结构部件的需求;

工艺优化:通过材料应用的深入、不断优化打印参数和后处理工艺,提高碳化硅陶瓷部件的精度、表面质量和力学性能;

应用拓展:深化PEP技术在现有如空间反射镜、高温炉具、热交换器、晶圆载具等应用,继续深挖在空间技术、核工业、国防、光伏半导体等领域的应用。

随着工业4.0和智能制造的发展,对高性能陶瓷材料的需求不断增长,特别是在航空航天、国防、新能源和半导体等领域。而随着研究的深入和技术的成熟,PEP技术在碳化硅陶瓷制造中的应用将更加广泛,能够制造出更多复杂形状和高性能的部件。PEP技术具成本效益优势,能够缩短生产周期,降低生产成本,具有更高的材料利用率和更低的能耗,符合环保和可持续发展的趋势。

升华三维现已建成完整的粉末挤出3D打印工艺链,支持从材料配方开发、打印设备定制、到脱脂烧结工艺灵活适配的解决方案,在碳化硅陶瓷制造中具有广阔的发展前景,有望成为推动新材料发展和制造业创新的重要力量。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号