深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

深圳升华三维科技有限公司

金牌会员

金牌会员 已认证

已认证

蜡基粘结剂金属材料的功能特点

粉末挤出3D打印(PEP)是传统粉末冶金与3D打印成型工艺相结合的一种新兴的、且极具发展前途的增材技术,在制造几何形状复杂、组织结构均匀的高性能金属产品方面优势突出。PEP的关键工艺离不开粘结剂的应用,粘结剂的主要功能为增强流动与维持形状:粉末流动性能降低挤出压力, 减少磨损, 延长喷嘴及挤出系统的使用寿命;良好的保形性可以使得产品在打印和转运过程中保持形状,同时也可以避免成形时出现如裂纹、掉角等缺陷,这对于提高产品成品率尤为重要。

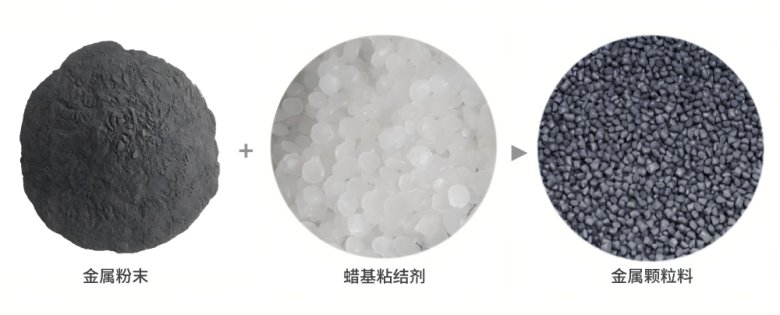

▲蜡基金属打印材料 @升华三维

根据粘结剂的类型可分为热塑性体系和热固性体系,采用石蜡作为主要成分的粘结剂就属于典型的热塑性体系。PEP工艺中3D打印设备所使用的原料被称为喂料/颗粒料,它一般是金属粉体和多种有机高分子粘接剂组成,经混炼机或捏合机混炼而成的混合物。粘接剂在其中起着赋予喂料流动性,坯体维持剂等作用。而由于蜡基粘结剂的兼容性较高,可以更好地适配PEP工艺不同的金属材料,现已成为PEP技术最重要的粘结剂体系。

蜡基粘结剂的主要特点

熔点低且容易固化;

室温下有足够的强度;

具有化学惰性,具有较低的润湿角<5°,可以吸附在颗粒表面;

成型后易移除。

PEP制备蜡基粘结剂金属的技术特点及工艺步骤

目前热塑性体系是MIM粘结剂的主流和先导,而PEP在金属材料制造能力方面跟MIM工艺有着密不可分的关系。PEP充分利用了MIM的喂料开发体系和脱脂烧结工艺,再结合3D打印的灵活设计成形,可快速实现高性能金属零件的定制生产。

PEP的技术特点

无需开模:PEP技术不需要传统的模具制造过程,直接打印成型,简化了生产流程,可提高生产效率;

设计优化:能够根据产品功能进行设计优化,且可实现传统制造工艺难以实现的复杂几何形状;

成本效率:充分结合了MIM成熟的前后处理工艺,显著降低了增材工艺投入和运营成本,同时可大幅缩减制造周期;

分步工艺:3D打印低温成形+MIM工艺烧结,可获得性能一致的高质量产品;

材料广泛:采用蜡基体系喂料,具有可适配MIM工艺的金属材料,且打印过程中喂料可循环利用,减少浪费,提高材料使用效率。

PEP技术能一次性打印出具有复杂形状的生坯,可减少或免除后续的机加工工序,而且在蜡基粘结剂的支持下,金属喂料的流动状态更均匀、液相固化过程更稳定可控。能消除传统粉末冶金压制成形不可避免的沿压方向的密度梯度,可获得组织结构均匀、力学性能优异的近净成型零部件,PEP的工艺流程主要包括:金属粉末与粘结剂混合-喂料混炼制粒-3D打印成形-脱脂-烧结。此工艺中粘结剂的应用起到了关键作用。

PEP制备蜡基粘结剂金属材料的优势

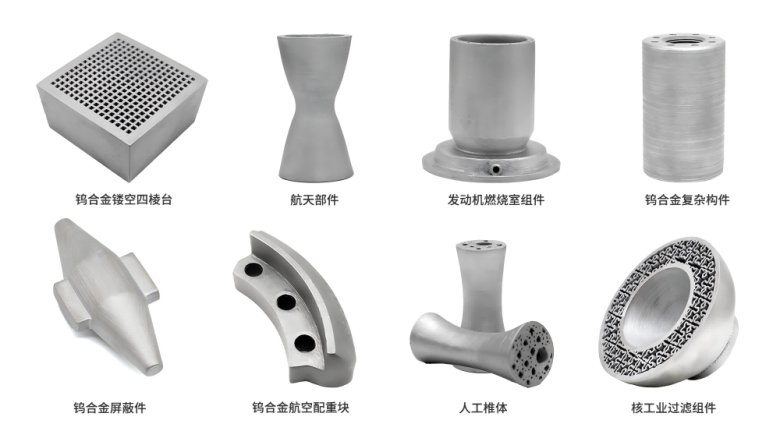

PEP工艺可适配粒径在0.2-100μm的金属原粉,升华三维目前自主研发的蜡基粘结剂金属喂料有钨及钨合金、铜及铜合金、不锈钢等,其固含量在50~65vol%之间。除此之外,由于采用颗粒料挤出打印的方式,造粒粉及球磨粉均可使用,且对原粉的球形度、均匀性无明确要求,还联合客户需求开发了更多可适配的金属喂料。且材料配方现已形成研发数据库,基于此实现更多材料开发将更容易,周期会更短。

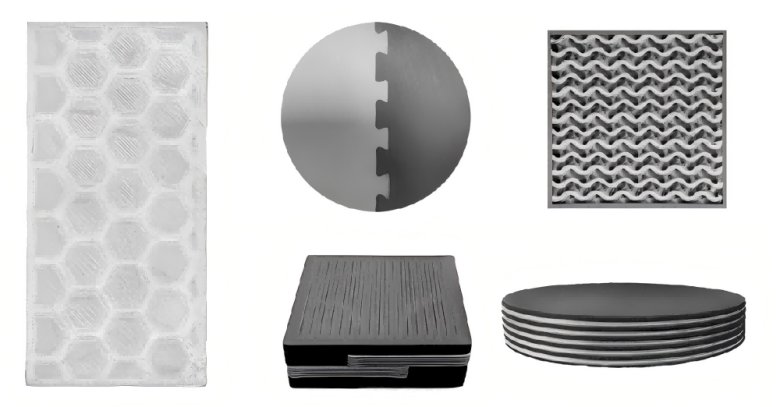

基于蜡基粘结剂体系,在结合PEP工艺的3D打印系统方向具有独特的优势,使得更容易粘合。采用独立双喷嘴3D打印系统,除了能实现单材料的结构件成形,还能发挥其复合材料打印功能,制备出多材料或非连续梯度材料的结构件打印,且在复杂结构成型方面已有新的突破。

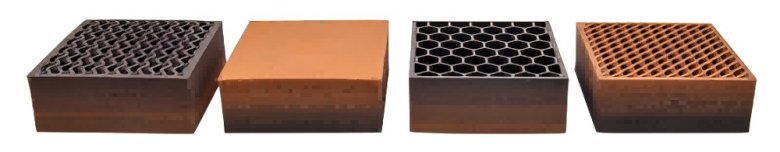

▲复合材料打印(左1金属双材料打印烧结件,右4复合材料打印生坯) @升华三维

而采用三螺杆双组份单喷嘴系统的梯度功能材料3D打印机,则可以制备出材料与结构同步梯度变化的复杂产品,可为金属梯度功能新材料及产品开发,提供设计模拟和试验支持。

▲钨-铜梯度功能材料打印 @升华三维

PEP制备蜡基粘结剂金属材料的应用前景

得益于蜡基粘结剂的使用,PEP在制备金属材料方面的成本效益、材料适应性、及与传统工艺的融合都得到了进一步的提升。PEP技术因其绿色环保和可持续发展的特性,有助于减少能源消耗和环境污染,符合当前制造业的环保趋势,市场潜力巨大。同时,多种成型系统的加持,也为PEP工艺创造工业应用场景提供了更多想象空间。在金属打印方面,PEP工艺已逐渐成熟,将在科研教育、航天航空、国防工业、核工业、能源化工、汽车制备、电子信息等领域中发挥着重要作用。

▲PEP工艺制备的难熔金属应用样品 @升华三维

▲PEP工艺制备的纯铜应用样品 @升华三维

▲PEP工艺制备不同设计需求的金属结构样品 @升华三维

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号