博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

作为全球固态电池技术研发的前沿阵地,日本企业对硫化物与氧化物固态电解质材料的量产需求持续攀升,但其高环境敏感性、工艺复杂性及严苛的环保要求成为行业痛点。

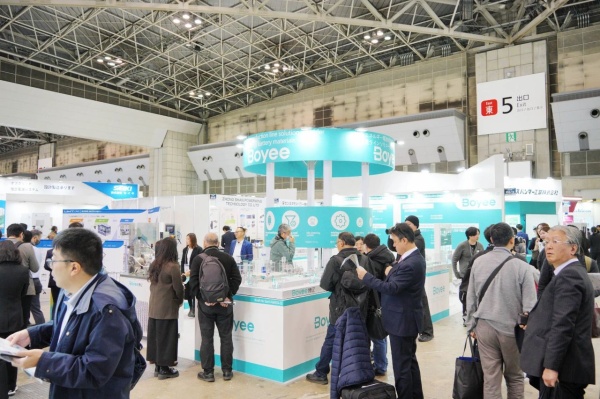

在Battery Japan 2025展会上,博亿(东5馆E53-22)推出的硫化物/氧化物双路径固态电解质产线解决方案。

凭借全流程密闭设计、纳米级精度控制与智能化整线整合能力,成为现场技术焦点。

一、材料特性与技术要求:硫化物与氧化物的双重挑战

1.硫化物固态电解质

特性:离子电导率高(10⁻²~10⁻³ S/cm)、低温性能优异,但对湿度和氧气极度敏感,需全程惰性气体保护。

技术难点:合成过程中易产生H₂S等有害气体;纳米化研磨时易因局部高温导致成分分解。

2. 氧化物固态电解质

特性:化学稳定性强、机械强度高,但烧结温度需达1200℃以上,且界面阻抗大,需超细粒度(D50≤100nm)提升性能。

技术难点:高温烧结易引发晶格缺陷;粉体分散不均匀导致电池内短路风险。

二、博亿产线核心优势:定制化破解量产瓶颈

1.全流程密闭生产,满足硫化物“零污染”需求

惰性气体保护系统:从原料拆包、混合到罐装,全程通入N₂/Ar,关键环节含氧量监测精度达1ppm,防止硫化物氧化失效。

防泄漏设计:采用气力输送+双阀密封技术,粉尘泄漏率<0.05mg/m³,远低于日本《劳动安全卫生法》标准。

有害气体处理:研磨区集成H₂S吸附模块,废气净化效率≥99.8%。

手套箱露点温度控制:通过露点控制达-80℃(对应H₂O浓度0.001ppm)及多级干燥塔(硅胶+分子筛)实现动态湿度补偿,有效避免钙钛矿薄膜吸湿相分离,可将硫化物固态电解质(Li₃PS₄)水解副反应抑制至最低,保持离子电导率>10⁻³ S/cm。

2. 纳米级研磨与精准温控,攻克氧化物一致性难题

湿法纳米研磨系统:采用博亿NMM型纳米砂磨机,研磨粒度可达30nm,配合在线激光粒度仪实时反馈调节,确保D90≤200nm(硫化物)及D50≤80nm(氧化物)的严苛要求。

梯度烧结技术:氧化铝窑炉多温区独立控温(精度±0.5℃),通过分段升温消除热应力,产品晶格缺陷率降低40%。

3. 智能化整线协同,降本增效直击日本痛点

一体化控制系统:PLC+IoT平台实现从配料(误差≤0.3%)、混合(均匀度CV值≤5%)到罐装的全流程数据贯通,减少人工干预。

节能设计:热能回收系统将烧结余热用于原料干燥,综合能耗较传统产线降低25%,契合日本“GX(绿色转型)战略”。

模块化扩展:产线支持1-1000吨/年产能灵活配置,适配日本中小企业“小批量、多批次”生产需求。

三、日本市场适配性:合规性、安全性与本地化服务

1. 合规认证:产线符合日本JIS B 9902(防爆设备标准)、JEMIC计量认证及REACH环保法规。

2. 安全性强化:硫化物产线配备“湿度-氧气-温度”三重联锁报警,异常状态0.1秒切断流程。氧化物烧结区采用多层隔热防护,表面温升≤5℃(环境温度25℃时)。

3. 本地化支持:博亿已与日本合作伙伴建立技术服务中心,可提供设备调试与工艺优化的一站式服务。针对日本客户需求,开发适配小空间厂房的“立体式产线布局方案”。

四、以中国方案定义日本固态电池未来

在固态电池产业化竞速中,博亿通过“材料特性-工艺-设备”深度耦合的整线思维,为日本企业提供了兼具精度、安全与经济效益的落地路径。

正如博亿技术总监方总在展会所言: “日本市场所需求的,不仅仅是设备本身,更是从技术知识(know-how)到深刻理解原理(know-why)的全方位、全链条的支持与赋能。”

随着硫化物与氧化物路线的并行突破,博亿正以“中国智造”重新定义全球固态电池竞争格局。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号